宝武集团中南股份轧材厂板材精整作业区强化对标找差,深入挖掘现场降本增效改善点,积极推进现场设备、工艺、质量等优化改善工作。7月自板材2号精整线电气化系统升级项目完成后,紧锣密鼓地开展了板材精整1号线喷印机改造。

原板材精整1号线喷印机为单摆臂式,标识位置固定,无法满足更多客户订单的特殊定制化需求。且受设备功能限制,喷印作业效率低。同时,由于厂房规划限制等原因,精整1号线、2号线标识位置不统一,常常导致精整1号线的钢板到精整2号线处理时需要人工清除钢板标识,并重新进行喷印,造成机物料消耗浪费,影响生产效率。

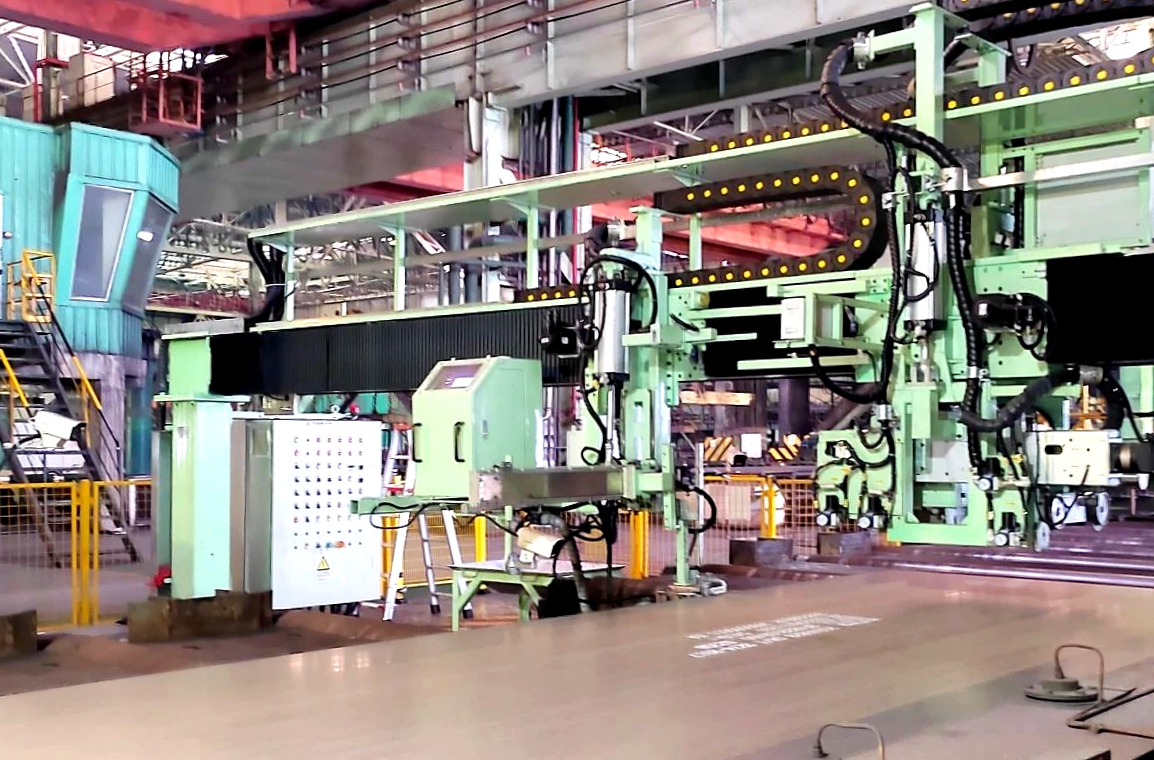

经过1个月的项目施工改造,在精整1号线检验台前新增了一台跨桥式喷印机,以精整2号线标识位置为标准,调整喷印机的安装位置走向,将喷印操作合并到检验台,降低岗位人员劳动强度,实现了作业效率提升。

同时,新增了喷印信息影像识别系统及相关辅助监控摄像装置,可以自动识别喷印字符。通过数据核查可检验出钢板喷印标识信息与客户订单需求是否正确,如果出现数据有误,界面显示报警信息提示操作人员,可以有效避免钢板标识错误的质量异议产生。新喷印机有多种工作模式可以选择,所有操作界面采用全中文显示,方便员工操作。

目前,板材工序精整1号线喷印机已完成第一阶段的热试工作,正式投入使用。在全自动喷印模式下,生产计划数据传输自动导入喷印机中,自动对钢板进行标识,减少人工干预,去除人工操作失误,避免板不对号的现象,提高数据准确率和实时性;同时实现了标识位置多样化,可满足更多的订单特殊定制化标识需求。

完成1号线喷印机设备功能的智能优化,不但提高现场作业安全性,同时实现钢印周期有效缩短,喷印作业效率提升50%;减少人工清洗板面标识的工作量,每年减少机物料消耗成本近3.32万元。(陈睿)