近日,中国钢铁工业协会发布《钢铁行业智能制造解决方案推荐目录(2023年)》,中冶京诚数科公司6个项目成功入选,充分彰显了市场及行业对公司钢铁领域智能制造解决方案的肯定,对公司助力钢铁行业数字化转型和高质量发展的高度认可。

《钢铁行业智能制造解决方案推荐目录》由中国钢铁工业协会、智能制造系统解决方案供应商联盟钢铁行业分盟发起,旨在发展壮大钢铁行业智能制造服务支撑体系,构建钢铁行业智能制造解决方案资源池,遴选可复制的钢铁企业应用场景标杆案例,对于加快推进新发展格局下钢铁行业数字化转型具有重要意义。

京诚数科钢铁行业智能制造解决方案基于工业互联网架构,聚焦“全流程智能车间控制+公司级工业大数据分析”应用场景,覆盖生产控制与调度、能源管理、质量分析等关键环节,通过使用先进的信息技术和工业自动化技术,帮助钢铁企业提高生产效率、降低能源消耗、保证产品质量稳定性。通过先进的数字孪生、大数据、人工智能等技术,结合高精度、快响应的智能控制技术,全面优化生产流程,实现控制操作无人化少人化、决策分析智能化,帮助客户降本增效,推动行业绿色可持续发展。

未来,中冶京诚将持续推进智能制造解决方案提升,立足钢铁企业生产需求,优化产品、创新技术,在钢铁数字化进程中争当领军企业,发挥带头作用,打造行业新标杆。

入选项目展示:

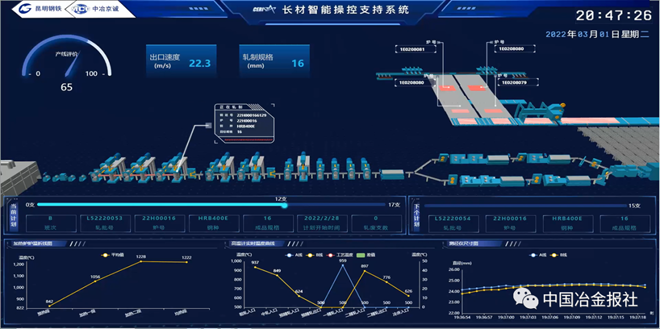

智能制造解决方案——棒线材智能车间解决方案

以车间过程数据中心为基础,以智能化应用平台为依托,利用人工智能、数据分析等技术,开发智能应用,结合自动化系统,实现全流程自动轧钢,全流程物料跟踪,全流程生产智能管控,精细化能源管理,构建智能轧钢支持系统,产线健康系统,产线数字孪生系统,对产线进行智能分析、智能诊断、智能决策,综合生产效率整体提升2%,成材率提升0.4%,产品质量稳定性提升15%,能源利用率提升5%,运营成本降低10%。

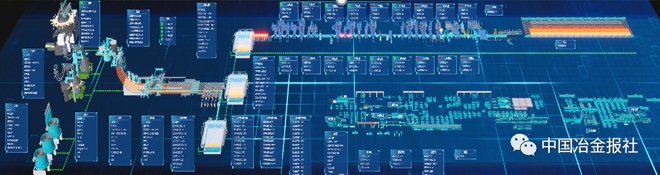

智能制造解决方案——数字孪生工厂全生命周期管控平台

基于工业互联网架构,将各个系统的数据以统一编码、统一标准、统一格式在数据中台进行汇聚和融合,结合数字孪生技术,实现孪生模型与数据的高效关联,基于数据驱动技术、高效渲染技术,打造与现实工厂完全同步的虚拟工厂,结合大数据分析及人工智能技术,融合多专业、跨部门、多业务的数据进行处理与分析,协助管理人员全面掌控工厂数据,快速调度生产应用。

数字化转型典型场景应用——电炉+ESP短流程智能化管控平台

基于京诚数科CeriOS工业互联网平台,运用大数据、人工智能、数字孪生等先进技术,实现了钢厂管理数字化、操作集中化、现场少人化、工艺模型化和运维远程化。智能化管控系统大幅降低全流程生产时间,降低产品交货周期,实现钢轧一体化的全生命周期追踪预警,成功打造国内首条“电炉+ESP”短流程智能生产管控系统。

数字化转型典型场景应用——临沂钢投特钢智能制造项目

基于京诚数科CeriOS工业互联网平台,连接各生产工序设备超过3万台,采集实时数据点位超过百万,将大数据、人工智能、数字孪生等前沿科技进行深度融合,运用先进的AI智能分析决策算法,对生产全流程数据进行智能治理分析预警,实现包含智能物料跟踪,异常工况识别,入炉物料粒度分析、安全行为管控、智能环保监测等一系列AI服务,模型预报准确率达98%以上,全面降低人工工作量,提升产线智能化水平。

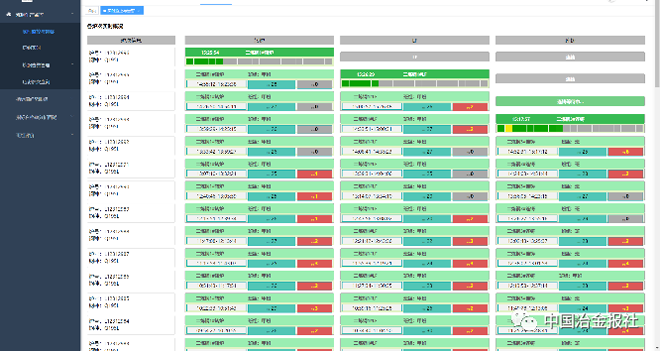

数字化转型典型场景应用——山西晋钢大数据分析管控平台

建立公司质量大数据分析平台,实现覆盖铁钢轧全流程的多工序质量数据跟踪,实现在线质量跟踪预警和工序质量分析评价,自动分析各工序、各班组的操作水平和未来操作改进建议;对于质量异议产品实现一键式质量追溯,精准定位产品异常问题工序和相关工艺过程参数,自动生成产品质量分析报告,全面提升企业质量分析和管控能力。

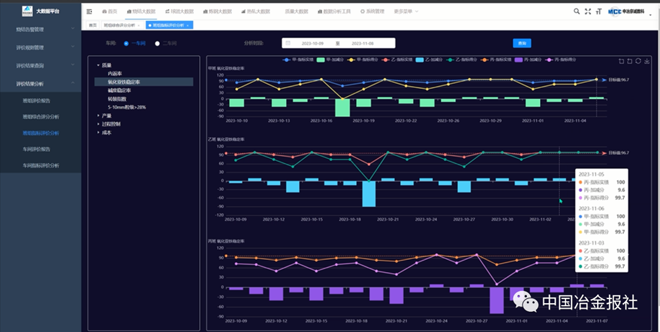

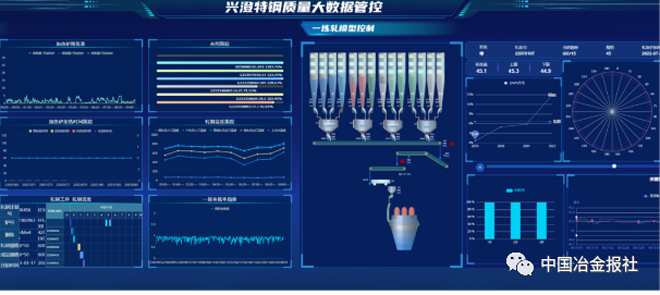

数字化转型典型场景应用——江阴兴澄特钢碳排放与大数据分析系统

依托京诚数科CeriOS工业互联网平台,整合质量大数据分析、精细化能源管理、碳排放全流程管控等功能,为实现低碳生产和智能化转型提供全方位支持,打通全流程、全要素生产信息流、碳素流和能源流;依托大数据平台实时分析评价各工序能耗及碳排放总量,建立全厂碳素流,构建碳排放核算、碳排放数据分析等功能,对产品碳足迹进行追踪,满足兴澄特钢从工厂到车间、工序及设备的精细化碳排放管理,为企业制定减排措施提供平台支持,为兴澄特钢打造全球首家特钢行业“灯塔工厂”赋能增智。