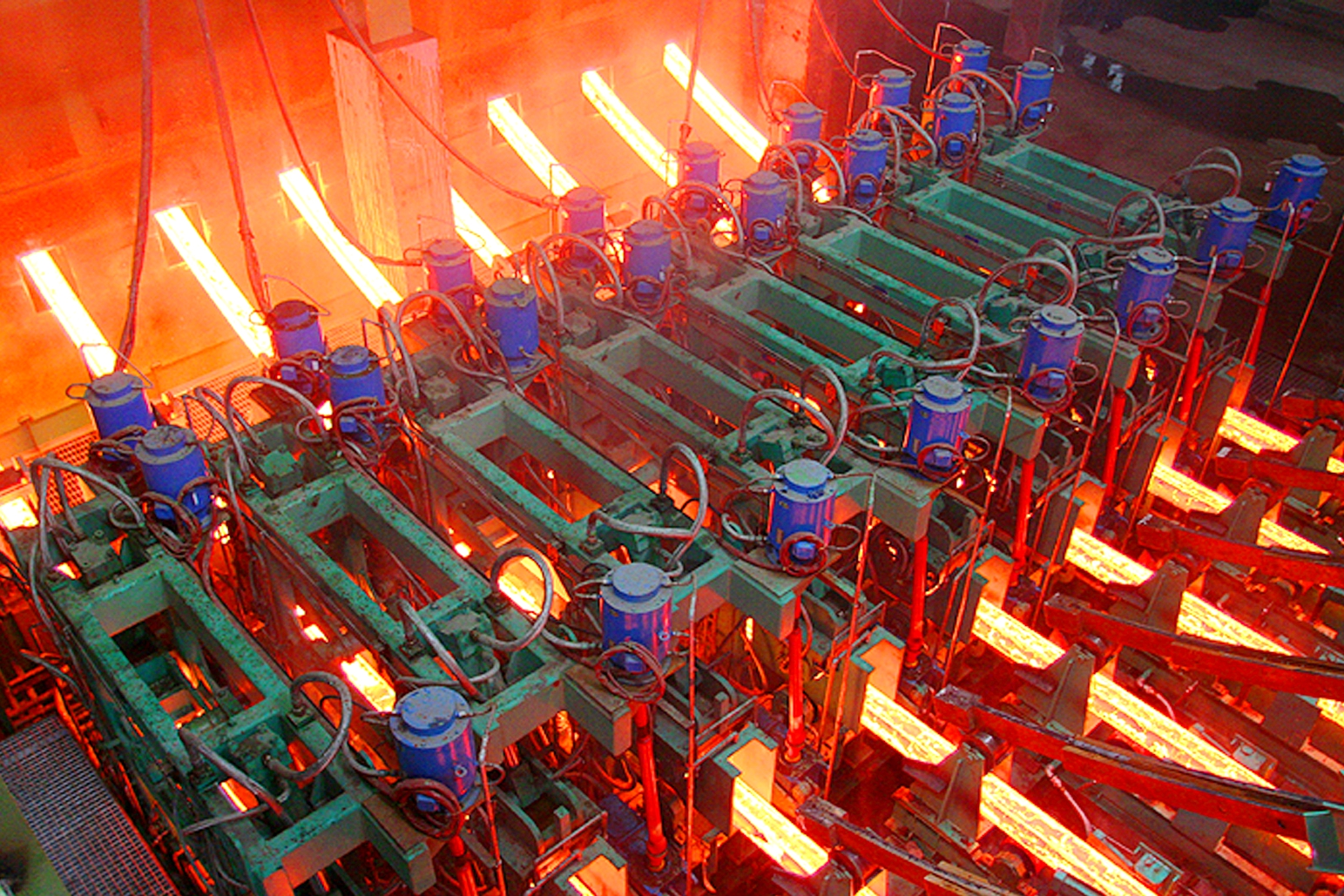

10月,宝武集团中南股份炼钢厂瞄准工序降本目标,对标争先,极致管理,全月实现降本增效7249万元,工序加工成本对比预算目标低18元。

8月以来,中南股份炼钢工序及时优化年度降本增效项目,对重点指标天天读、周分析,运行经济炼钢模式,工序加工成本逐月降低。

搭建成本管理体系

炼钢厂搭建了完善的成本管理体系。年初,厂、作业区编制了成本管控方案,确定各级成本负责人及联络人,明确专业(区域)责任,并分层分级分解降本目标。实行厂、作业区、班组三级成本管理,将控制指标及降本目标层层分解到人,定期开展逐级成本管理检查、辅导、评价。同时强化成本过程管控,厂级及作业区级管控的186个关键指标落实日跟踪分析,及时发现问题,采取改进措施;生产安全室每周对各作业区的降本工作进行专项检查、辅导,促进基层成本管理能力提升;厂、作业区召开周、月成本分析会,动态分析指标完成情况,并对存在问题、改进措施进行闭环跟踪。

炼钢厂从提升产能、经济炉料、节能降碳三个降本维度及产业化精品增效维度,梳理出12个大项、50个三级降本项目,并明确项目责任人、目标、措施等。为保证降本目标达成,强化成本异常管控,通过建立厂、作业区、班组三级关键成本指标分级亮灯报警管控,对持续亮红灯的指标进行项目化管理,制定攻关(推进)方案。并将指标与绩效考核挂钩,按科室、作业区、班组、个人等多维度纳入绩效考核评分,按降本项目、攻关项目完成情况对项目团队进行奖励兑现。

按项目化开展攻关

炼钢厂对所有成本项目进行梳理分析,开展专项优化成本、经济炼钢分析,明确了降低钢铁料消耗、降低合金成本、降低耐材成本、降低能耗成本等重点项目,成立项目化攻关团队,根据需要开展天天读、周会、月总结等形式,根据每月目标动态设定目标,制定相应措施,保证降本效果。

为降低钢铁料消耗,攻关团队扎根现场,根据铁水温度调整废钢量,减少钢水过氧化,对过氧化炉次炉炉分析;优化转炉造渣工艺,开展降低转炉渣中TFe、转炉渣量攻关;开展大包注余渣、液态渣回收管理;优化连铸切割定尺、减少中包注余、提高满流率,以提高连铸收得率;强化渣钢回收管理,减少生产过程各类渣钢产生、流失。同时,落实钢铁料消耗日管控,将钢铁料消耗作为冶炼工序的主要绩效指标,钢铁料目标分解至各炉座、班组,纳入炉长经济责任制和作业长绩效考核。连铸作业区开展降低铸切废率项目攻关,通过优化头尾坯切割减少坯头坯尾切除量,提升冶炼过程控制能力降低成分废,优化中间包停浇作业降低中间包铸余,开展工艺优化试验降低工业材坯头切除量等措施,提升连铸坯收得率。

能耗成本是降本的主要项目,炼钢厂持续推进“1030”工程,通过优化转炉煤气回收条件,延长煤气回收时长,增加转炉煤气回收;提高汽化系统运行压力,提升蒸汽品质,减少系统损失,增加回收量;优化转炉炉座与除尘设施匹配,满足生产前提下降低电耗等,连续7个月达到转炉工序能耗行业标杆水平。

以准时化生产提效降本

炼钢厂利用准时化生产系统,制定了20个重要指标,进行日跟踪评价,不断提升生产效率,降低系统成本。

炼钢生产组织涉及炼钢厂多个工序间的协同、面广、难度大,炼钢厂充分利用准时化系统,开展生产精细化日管控,通过准时化生产平台,量化各工序、各班组的生产组织过程控制指标,纳入标准管理,有利于提升生产组织管理水平。通过炼钢准时化系统,分析、改善班组差异;提高四大周期、十大时长与各工序、各作业环节准点率,稳定节奏利于操作稳定、工艺顺行、降低事故率;转炉辅助作业标准化,缩短冶炼周期,从而提升炼钢能力。

通过应用准时化精益生产系统,效果显著,开浇炉全流程时间命中率提升20%以上,炉机匹配节奏合格率、连铸浇钢准点率等指标均取得提升,助力炼钢厂提升生产效率、降低成本。(陈立新 黄宝华)