宝武集团中南股份炼钢厂紧盯年度经营方针,聚焦“极致高效率和极致低成本”,以高质量发展为指引,扎实做好安全生产、节能环保、降本增效等工作,持续提升体系能力。上半年,钢产量完成年度目标的51.96%,降本增效完成年度目标的55.8%,实现“时间过半、完成任务过半”目标。

实施降本项目化管理

炼钢厂将降本增效任务项目化清单化,并实施三级降本项目管理,即“三级三清单”降本增效项目管理。以年度降本额为目标,分解成降本增效重点攻关项目、厂级降本攻关项目、月度降本项目的三级降本项目攻关,采用攻关过程跟踪清单化、措施清单化、成果清单化,以项目负责人制,加大激励力度,采用班跟踪、日分析、周检查、月度评价的方式,持续召开周成本会议,确保项目有效推进。

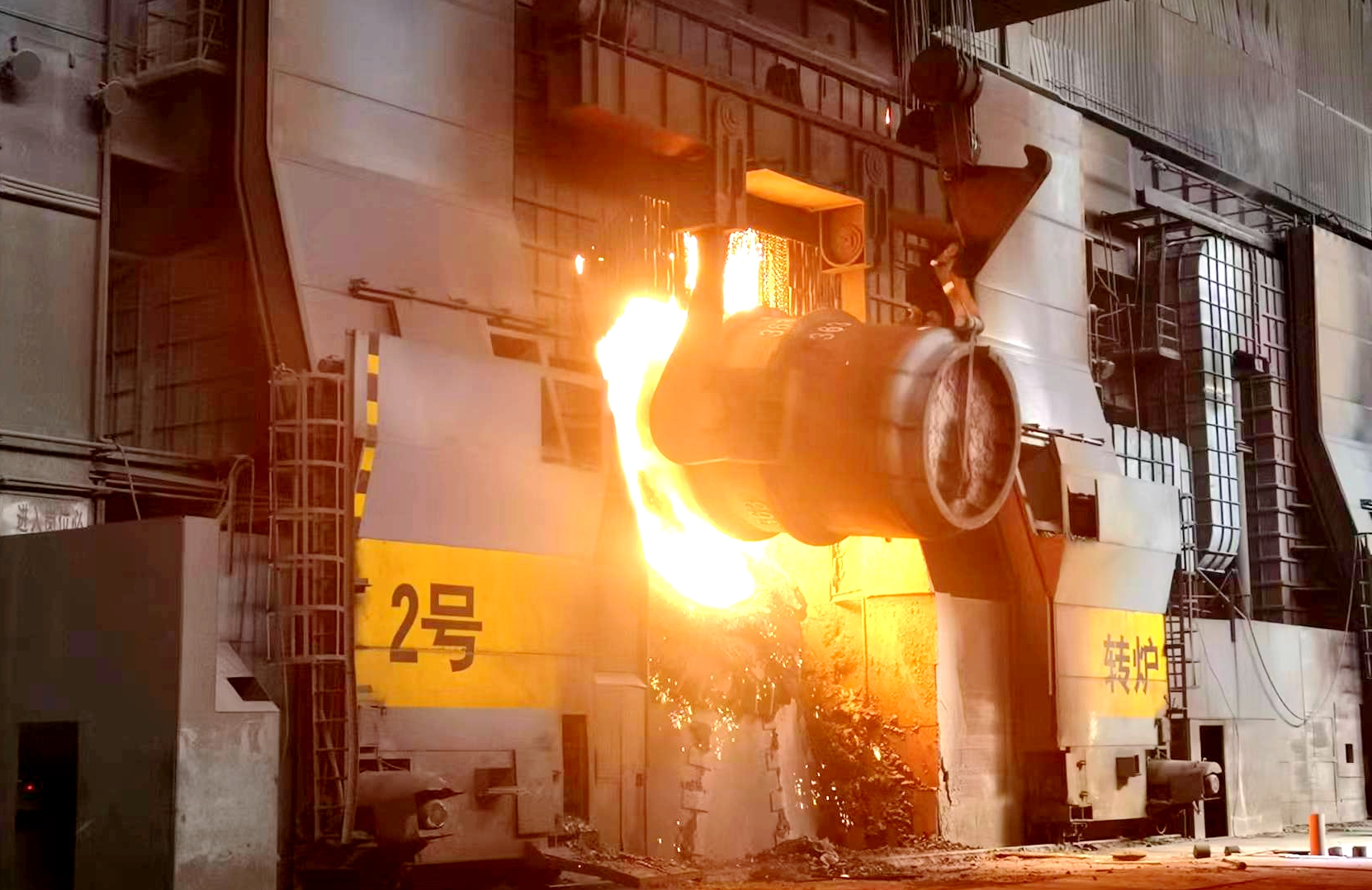

为进一步降低各项消耗指标,炼钢厂联合公司制造部、物流部共同推进提升单炉产量工作,通过铁水车辆运载能力提升、钢包扩容改造、行车称重改造等系列工作推进,单炉产量提升效果显著。通过提升单炉产量,同等产量条件下每月可减少冶炼330炉,可降低能源、渣料、耐材成本和提高连铸收得率,月降低成本约550万元。

打好合金降本“金算盘”

上半年,炼钢厂全面推进过程管控优化及项目攻关,围绕工艺技术降本,聚焦合金降成本,开展工艺降本项目23项,实现降本增效5249万元,其中合金降本3320万元,取得显著效果。

合金窄带化控制。炼钢厂以钢种最优成分设计、最经济合金配加模式为目标,通过科学设计与应用报表查询,实时掌握每班冶炼命中率情况;完善合金称量系统点检和标定制度,提高设备功能精度;转炉合金加入模式的优化,使用溜槽加入替代部分手投合金等,规范操作,固化标准。上半年,主要钢种成分窄带化命中率提升8%以上,碳硅锰钒成分的过程控制能力明显提高,平均月降本额达200万元以上,降本成效显著。

合金替代降本。贵重合金成本高,炼钢厂精益管理,打好贵重合金降本“金算盘”。通过调整镍板的加入时机,有效避免了镍元素在转炉冶炼过程的损失,提高了镍元素的收得率,合金模具钢单炉可降本约1.9万元。通过学习对标,推广试用铌磷铁合金、低钒铁合金等高性价比合金物料,完善工艺,满足产品质量要求,吨钢可降本15元以上。

深耕节能降耗促降本

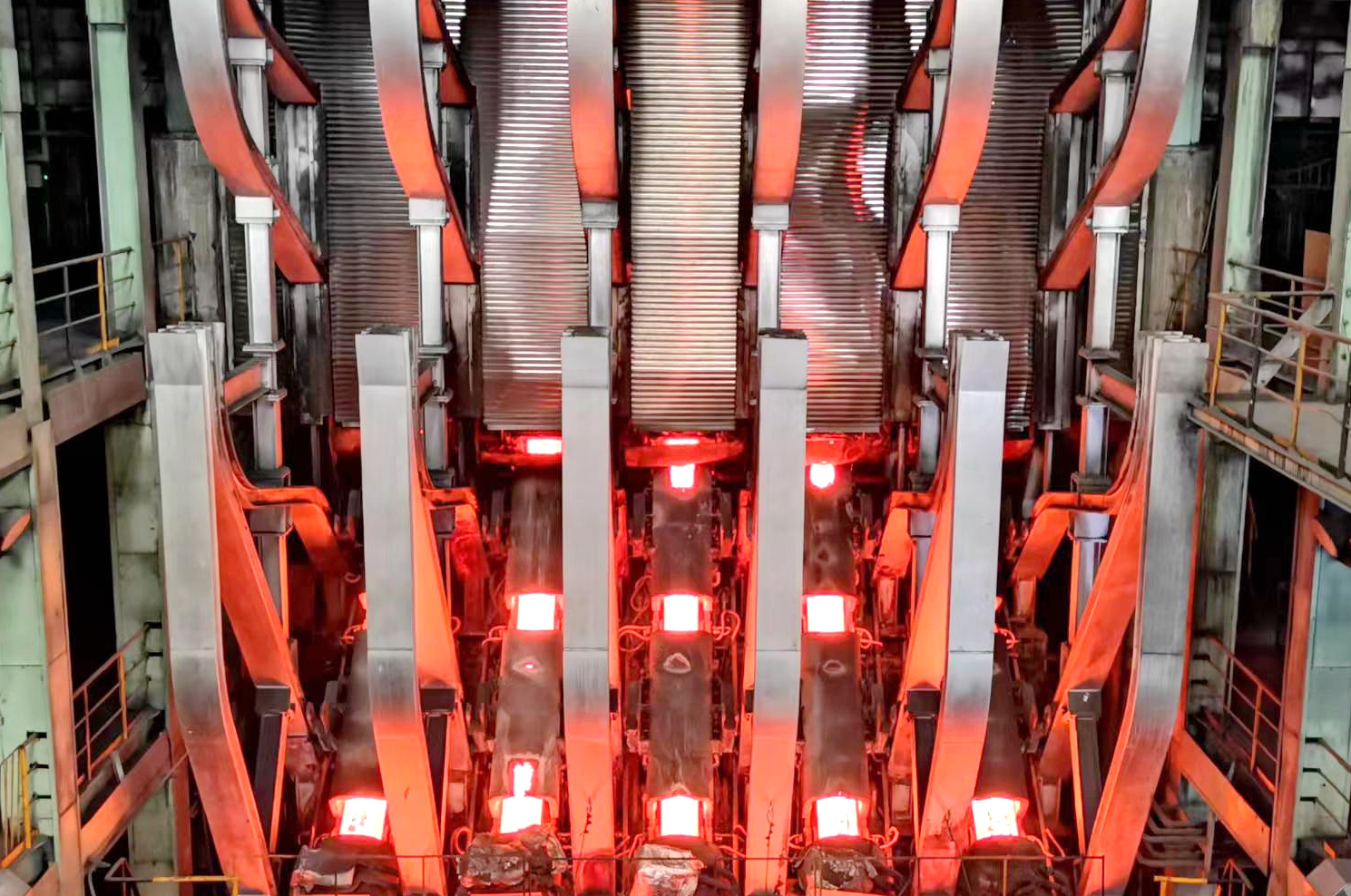

炼钢厂围绕推动标杆创建工作和“1030”(炼钢厂转炉工序能耗-10kgce/t是行业基准水平,-30kgce/t是行业标杆水平)目标,全体员工紧抓节能降耗,激活“节能”源头,深挖“创效”潜力,成立了厂、科室、作业区为树形结构的能源管控小组,建立了涵盖煤气回收、蒸汽回收以及水、电、气等能源介质的节能降耗管理机制,定期开展专项研讨、专项检查、专项督导等,运用每月“赛马”评价机制,形成了“全员节支、岗位创效”的良好局面。

炼钢厂持续对创建转炉工序能耗标杆企业进行攻关,全面总结2022年工作,固化经验,查缺补漏,对能耗影响较大的转炉煤气回收、饱和蒸汽回收、电耗等组织问题专项梳理,明确责任,制定措施。上半年,炼钢厂转炉工序能耗已连续6个月达到行业标杆水平-30kgce/t以下,实现炼钢工序能源降本增效4629万元。

念好设备管理“降本经”

炼钢厂紧盯重要作业线设备指标重点、难点,以全员设备管理为主线,以设备点检为重点,以标准化作业为准绳,打造稳定、高效、经济、可持续的设备管理体系,提高设备综合效率,确保设备运行状态和功能精度全面受控,为快节奏生产提供稳定可靠的设备保障。上半年,在快节奏生产条件下,设备稳定可控,同时实现了吨钢维修费对比全年目标低0.16元。

面对降库存资金、降备件维修费用等问题,多次开展专题会议、深入一线调研、收集降本增效意见、对标先进吸纳好经验好做法,以“必须、必要”为原则加强对立项费用的审核,采购资金与作业区KPI挂钩,备件计划组织由作业区、科室技术人员、室主任三层审核,提高备件计划准确性,同时大力提倡开展修旧利废降本增效攻关活动,项目化开展修旧利废,上半年实现修旧利废1615万元。(黄宝华)