进入2025年,宝武集团中南股份炼钢厂进一步聚焦价值创造,以重点指标改进全面提升炼钢制造能力。一季度,该厂以安全、环保为前提,以优质低耗为目标,以标准化作业为抓手,围绕算账经营、经济炼钢,追求极致效率,全员对标争先,取得显著成绩。

算账经营,重点指标提升见成效

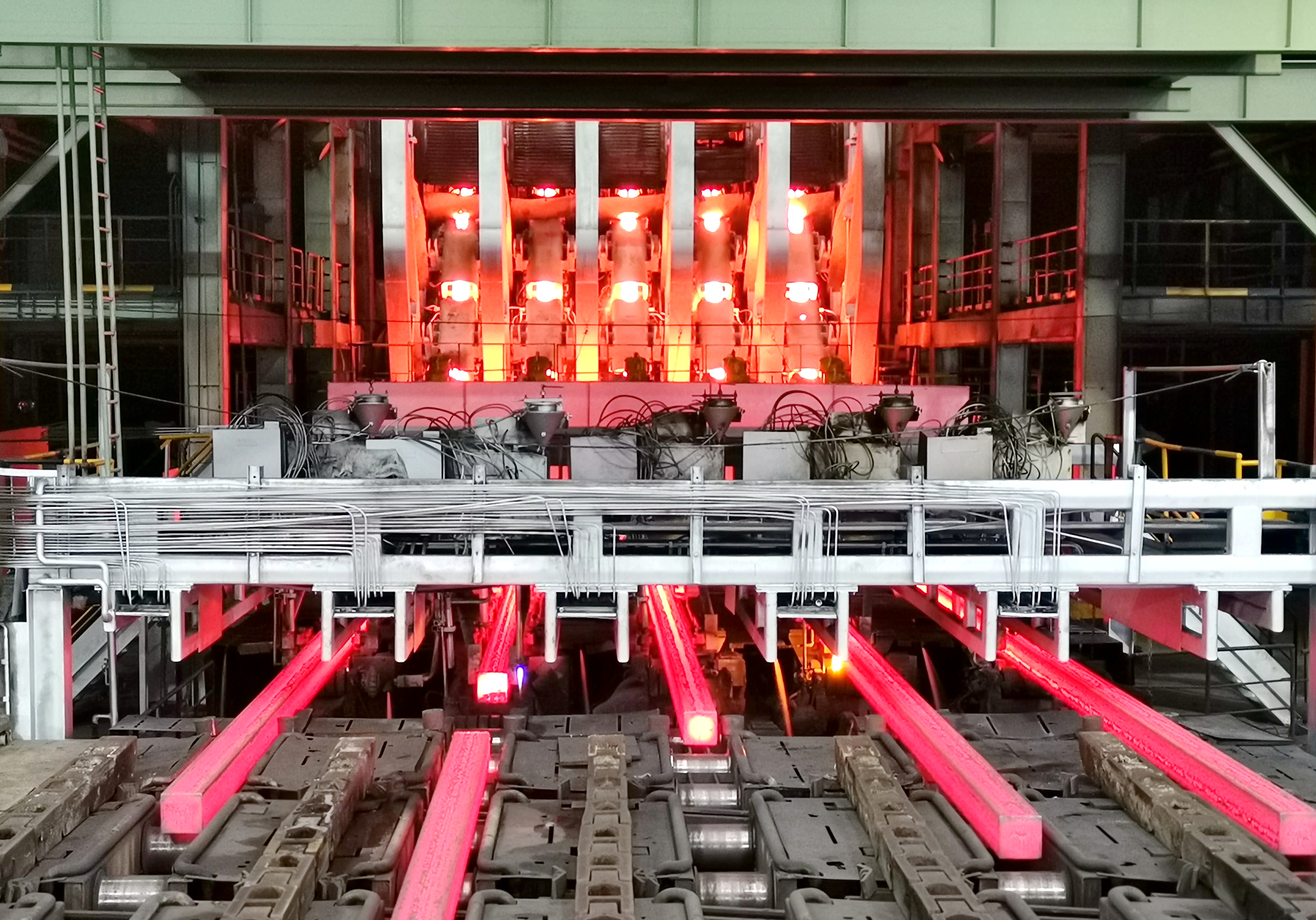

炼钢厂将年度目标进行分解,设定重点指标,开展项目化攻关,各班组通过操业会开展每班异常分析,车间每天跟踪完成情况,未完成的在每天早会上分析汇报,同时制定措施进行改善提升。2月,针对一工序转炉班组一次拉碳合格率偏低问题专门开展技术攻关,从冶炼加料模式、冶炼枪位优化、取样开分等方面辅导班组,取得良好效果,转炉班组一次拉碳命中率对比2024年提升21.5%,达到历史最优。降低转炉渣料消耗降本项目攻关见成效,转炉渣料消耗对比预算低4公斤,对比2024年降本3.18元/吨。4号板坯连铸机准时化生产达标率、浇铸过程典拉率达到历史最好水平。

聚焦设备年修重点工作,提效率保质量

此次年修时间长,涉及大部分转炉、连铸机、行车设备,施工难度大、交叉作业多,年修安全、质量、进度管理难度大,炼钢厂科学统筹,织密“时间网、区域网、责任网”,确保年修工作安全稳定。

年修前,炼钢厂提前召开专题策划会,制定精细化施工网络图,项目责任到人、时间明确,安排设备室、维检车间技术骨干全程密切跟踪,通过“24小时作业+分项目攻坚”模式,项目负责人定期汇报进度,反馈异常,迅速协调解决,各项目间、各车间人力安排等无缝衔接,全程安全管理同步跟进,为检修高效推进奠定坚实基础。

年修期间,一工序开展较长时间的全停检修,其间炼钢二工序要冶炼完两座高炉铁水,还要保持低铁钢比、低成本生产,保证公司铁钢平衡难度极大,炼钢车间自我加压,将班产目标提升至30炉,全面提升转炉生产效率,全力确保公司铁钢平衡,为一工序全停检修创造条件。在检修时间内,炼钢二工序持续保持高产稳产,一工序全停检修提前14.5小时圆满完成。

开展“跑冒滴漏”整治全员行动,降低能耗成本

能源成本是炼钢成本最主要部分之一,炼钢厂全面启动“跑冒滴漏”专项整治行动,加强精益管理,采取精准防控措施,不断堵塞能介“漏洞”,减少资源浪费,实现降本增效。

设备室持续开展能介管路“跑冒滴漏”排查整治工作,充分利用2月、3月年修机会,专人每天对各能介管路进行全线路检查,全面消除“跑冒滴漏”隐患点。全面梳理使用压缩空气的摄像头,建立台账,组织专人到现场一一检查确认,可关小的全部关小,减少消耗。管理机制方面,建立能介“网格化”责任体系,实现隐患排查全覆盖、全闭环。炼钢车间积极开展“降低精炼电耗”专项攻关行动,通过对标,优化工艺,在保证质量前提下缩短精炼时间降电耗。攻关小组经过现场仔细检查和研判,分析了影响精炼电耗的关键因素,根据各钢种不同完善工艺模型,与连铸车间配合推进“低温快拉”生产组织,2月,炼钢一工序能源降本1.92元/吨。

创新攻关,全面提升优特钢控制能力

炼钢厂围绕技术质量指标全面提升,推进新技术、新工艺应用,开展攻关、科研项目,解决重点、难点质量问题,提升产品质量。进一步完善、利用优特钢全流程质量管理系统,加强优特钢全流程管控,稳步提高优特钢质量稳定性。3月5日,经过连续多日的周密筹划与全流程协同攻关,高合金钢H13钢的连浇生产实现历史性突破,由原纪录的5连浇跃升至9连浇,这一突破标志着中南股份高端合金钢生产技术的跨越式发展。 (黄宝华)