宝武集团中南股份轧材厂棒一线自“双高棒”改造新增辊环工艺以来,紧紧围绕“达产达效”目标开展攻关。其中,“辊环更换效率提升”作为重要攻关项目,通过推进操作标准化、流程优化与系统管理,取得显著成效。2025年,辊环更换耗时实现大幅下降,从5月的109.8分钟/套逐步降至12月的52.4分钟/套,降幅达52.3%。

安装流程规范,输出固化文件

针对年内辊环安装过程中出现的辊环上浮、错孔、错辊三类问题,车间工艺小组及时响应并闭环整改。在防止辊环上浮方面,明确轧辊轴、锥套、辊环装配前的清洗标准,同步做好油管接头防护与清理,杜绝杂物卡阻油路;针对辊环错孔问题,加强辊环垫安装前后的检查核验,并重新制作环形调整垫以保证均匀受力;为解决装错辊环问题,出台《棒材车间棒一线辊环管理台账制度与操作规范细则》及《规范棒一线辊环加工至安装要求的临时管理细则》,从登记、领用到安装实施全流程规范管控。

改善安装条件,优化作业环境

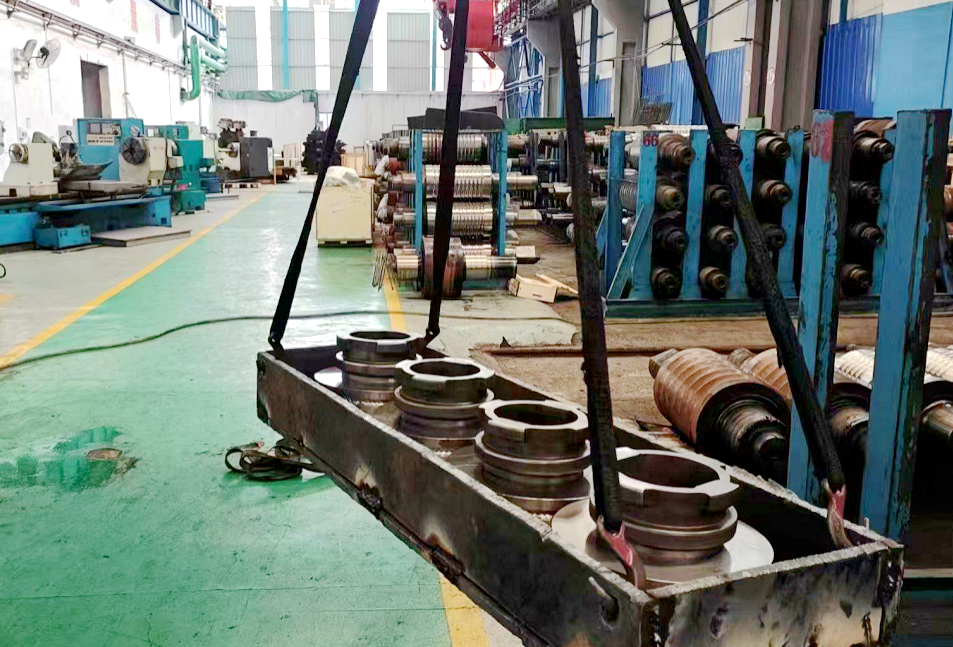

为提升辊环安装作业条件,车间工艺小组深入现场,落实多项改进措施:一是制作专用辊环盒,避免吊装过程中辊环磕碰;二是在双通道上方加装冷却水,降低模块区域环境温度,提高安装效率;三是完善模块轧机四周平台敷设,消除作业安全隐患;四是借鉴高线经验,对长期空过的19号、20号辊轴涂抹防卡剂,解决因辊轴生锈导致的保护帽拆除难、轧辊轴打磨耗时等问题。

通过规范安装流程、解决现场问题、改善作业环境,棒一线员工严格执行标准化作业,最终实现辊环更换耗时52.4分钟/套的优秀成绩。下一步,棒一线将持续优化工艺停机时间,结合当班设备更换需求、炼钢生产计划与轧制安排等内容,进一步整合与优化工艺环节,为生产效率提升奠定更扎实基础。(陈娟)