北京联合荣大研发的风冷及智能监测技术,为高炉出铁沟安全长寿保驾护航。通常,高炉出铁沟(主沟)是引导高温铁水和熔渣并使之充分分离的通道。其在长期处于周期性高温铁水与熔渣的冲刷环境下工作。由于其同时承受高温铁水与熔渣的化学侵蚀渗透以及间歇出铁引起的温度变化等其他原因,或遇监控不到位,很容易造成铁沟烧穿漏铁情况的发生。尤其是在主沟的落铁冲击区域,更易遭受侵蚀。出铁沟一旦被烧穿,熔融铁水渗漏至炉台,甚至出铁场平台下面,可能会造较大的安全事故,而产生一系列不良影响。

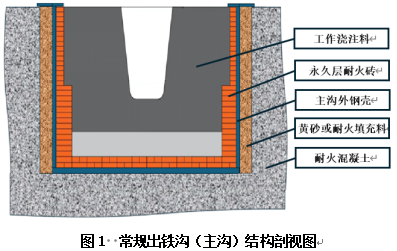

现常规高炉出铁沟(主沟)结构见下图1。主沟钢壳与耐火混凝土之间会填充黄砂或耐火填充料,钢壳内部永久层采用耐火砖砌筑,最后浇注主沟工作层浇注料。这样结构的主沟由于钢壳埋于黄砂和耐火材料中,钢壳热量无法散出,随着主沟工作层侵蚀,钢壳温度会不断升高,当工作层厚度达到200mm左右时,铁沟钢壳温度会的达到700℃以上。这样的高温会导致钢壳膨胀变形,长期反复变形会不断加剧,伴随出现开焊开裂。钢壳对耐材约束和支撑作用失去,会导致沟衬开裂,特别勾机打沟过程更易造成沟衬的损伤和劣化。这也是现常规主沟一般一代沟役只有3-5年就需要重新更换钢壳,且在这3-5年中主沟周期维修用料量不断增加,但周期寿命却不断降低,同时漏铁风险也逐年增大。

钢壳风冷技术能降壳温

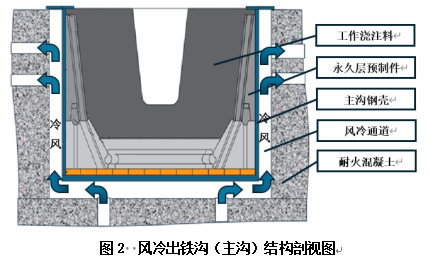

根据上述情况,联合荣大专家组采用钢壳风冷技术(见下图2),提高了出铁沟的安全性及寿命。该技术采取的措施:是在主沟钢壳和耐火混凝土之间不作填充,留出空腔作为风冷通道,在沟底和沟帮上开设通风孔;钢壳内部贴一层10mm厚的纳米绝热板,永久层采用高强度的大型预制块进行拼装,最后浇注主沟工作层。

在主沟通铁运行期间,通过自然或鼓风方式,将主沟钢壳热量带走,实现冷却降温效果。通过采用这种风冷技术,即使主沟工作层侵蚀残余厚度降至100mm左右,钢壳温度一般也仍保持在350℃以下。由于钢壳始终处于较低温度条件下,钢壳不会产生不变形开裂问题,主沟一代沟役寿命可达10年以上,由于钢壳对沟衬始终保持着约束和支撑,主沟沟衬开裂及打沟操作大幅降低,周期维修用料量、寿命长期稳定,漏铁风险也不在逐年增大。

智能监测技术助出铁沟长寿

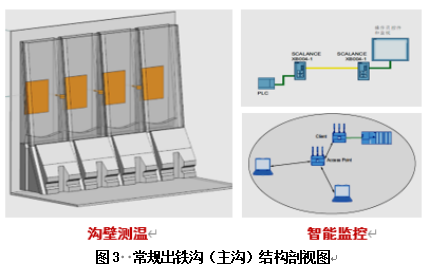

高炉出铁沟智能监测技术(见下图3)是在风冷技术的基础上于永久层预制件背衬铜板,安装时紧贴铜板处预埋热电偶,利用铜板的高导热性能,可实现对整个预制件的衬背的温度变化监测。热电偶温度变化即可反馈该预制块所对应部位的主沟侵蚀情况,通过温度信息采集与出铁沟结构导热模型,建立数值仿真侵蚀模型并与真实侵蚀数据对比修正,即可实现对主沟沟帮的有效智能监测,对沟帮残厚的预测预警,降低烧穿的风险,减小了铁沟烧穿事故的发生。

综上所述,通过风冷技术的应用能有效降低主沟钢壳温度,可避免钢壳因高温而产生严重变形甚至开裂问题。使主沟钢壳寿命成倍提升,周期维修用料量和维修寿命保持稳定。通过智能监测技术的应用,可实现主沟沟帮残厚的预测预警,提升主沟运行安全。(北京联合荣大专家组)