上半年,面对严峻市场形势,宽厚板厂坚持目标导向和问题导向相统一,聚焦制约高效生产的物流和效率瓶颈,积极推行“直装,直探,直发”,着力实现产线瓶颈突破,全力推进品种结构调整增效。

直装

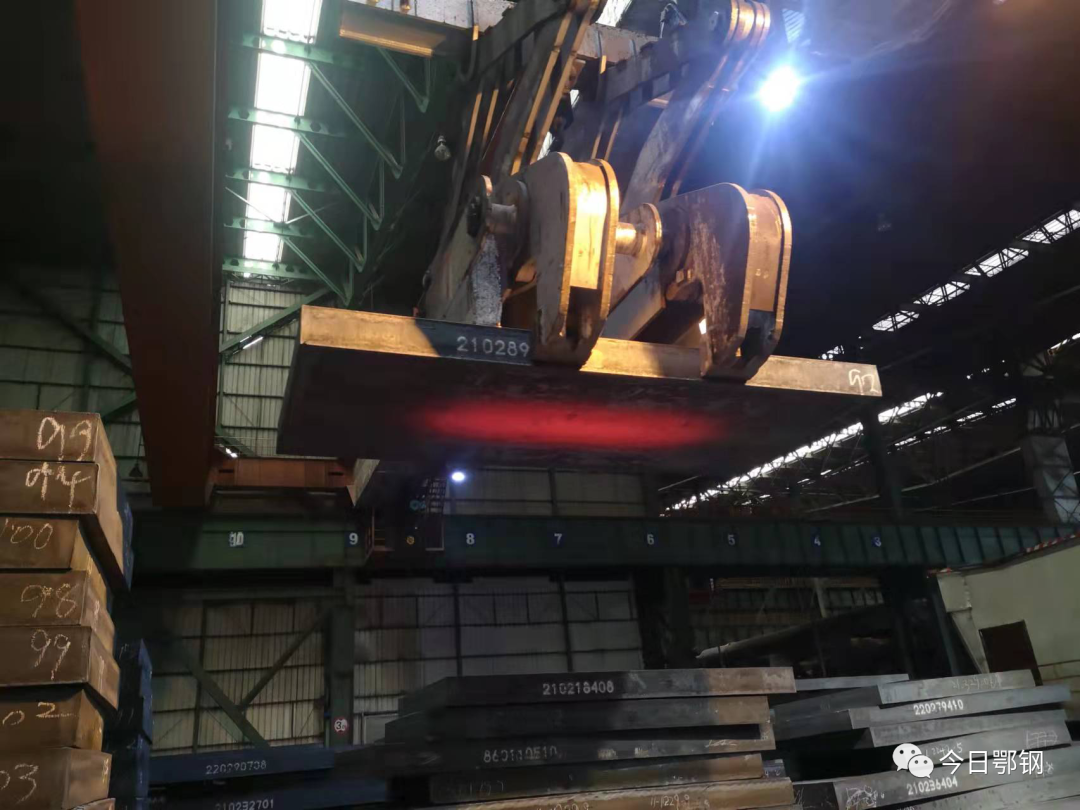

因宽厚板合同具有小批量、多品种的特点,计划排产较复杂,且板坯库场地较小,如何提高装炉效率、减少待料时间成为一大难题。板坯库班长陈克飞说:“从炼钢到宽板卸坯,就现有的人力操作及现场物流来说是相当复杂的,为什么板坯不能从炼钢出来直接卸车上辊道呢?”

这个想法一出,大家齐声叫好。但新想法与现场实际还存在很多矛盾点,为能更好解决问题,宽厚板厂联合制造管理部、炼钢厂展开交流讨论,严格落实炼钢计划执行率,优化钢轧匹配性,倒逼全流程高效协同。

板坯直装推进后,热装率提升明显,其中4月热装率83.9%创新高,荣获4月中国宝武“厚板工序效率提升”劳动竞赛热装率冠军线。

直探

随着宽厚板品种钢产量大增,每月需探伤钢板量大幅提升。受冷床缓冷区域制约,部分需探伤钢板运输至探伤时因温度过高,无法直接进行在线探伤生产,严重制约了精整线生产效率,以前每月探伤量最高3万吨。

今年,为破解这个难题,精整车间组织专业人员开展大讨论,集思广益,大家各抒己见,积极建言献策。设备点检员江景斌提出在冷床两边加风扇,轧钢工艺区域师刘牛表示可以在2-3号冷床加水冷装置,设备管理主任师熊磊建议在探伤入口增加水冷装置。经过讨论交流,大家纷纷表示,只要有利于钢板冷却的措施都要上。车间全体员工积极行动,三管齐下,改造实施完成后,实现24mm厚度以下的钢板直接探伤,有效提高了精整生产效率。

可新的问题来了,厚度在24mm-50mm需探伤钢板仍无法直探。探伤班班长敖勇给出了新的办法,先剪切,线下缓冷后再返线探伤,同时针对探伤送热钢板和探伤不送热钢板分区缓冷、分别操作,保障钢板物流走向清晰、顺畅。车间立即修改钢板生产工艺,并按此执行。在大家的努力下,探伤量连续3个月破5万吨,其中6月达到5.1万吨,再创新高。

直发

由于钢种的多样性,现场转运去向也是各不相同,物流运输是个“大难题”。如何能高效解决物流流程长、转运道次多的问题呢?

成品管理班长王海林说:“从轧制到成品出库再到发货,就现有场地来说,其物流是相当复杂的,何不来个‘一劳永逸’的方法呢?如果生产的成品板直接下线至某个固定垛位,然后安排不同运输途径直接发往终端客户手上,这样不就能节约很多人力物力了嘛!”

新的“直发”法,在实际运输中还是有很多矛盾点,比如运输方式,有汽运、水运以及铁运,现场操作人无法清晰分辨,为解决这些问题,王海林到现场勘查、分析现场作业模式,发现“工作单”是他们操作的依据。于是提出在“工作单”上将需要的信息全部标注出来,生产后下线依据“工作单”堆放不同的垛位。试行之后,现场物流畅通,工序由繁化简,月均直发达5万吨。(郭银东 熊磊 范珊)