宝武集团中南股份炼钢厂二维检作业区连铸机械班在保障稳定的设备状态同时,持续开展修旧利废降本增效工作,全体班员积极行动,充分发挥各自优势,结合实际提出可行的降本增效措施,营造了积少成多、合力降本的良好态势。

开动创新思维,深度挖掘降本潜能

连铸机械班不断激发员工降本增效潜能,发挥技术和设备优势,降低设备故障,确保生产顺行。

在8号连铸机直送改造后,班组员工发现8号连铸机的八个流升降挡板仍与后区液压站保持有效连接状态。鉴于铸坯采用直送模式,液压站的循环泵启动频率相对较低,因此无需长时间连续运行。然而,当联动启动与冷床需要同时开启时,需额外启动五台泵,此举不可避免地增加了电能的消耗。

为妥善解决此问题,班组成员积极探讨并提出了一套解决方案,通过现场模拟实验与精确的数据计算,确保了方案的准确无误与切实可行,随后迅速将其付诸实践。通过小改造,实现了前区与后区液压系统的并联运作。在前区液压站运行期间,仅需启动两台泵即可满足需求,此举不仅有效降低了能源消耗,还显著减少了循环泵的故障发生率。经核算,此措施每月可节约能耗成本约9.8万元。

改善扇形段导轨,探寻降本增效新路径

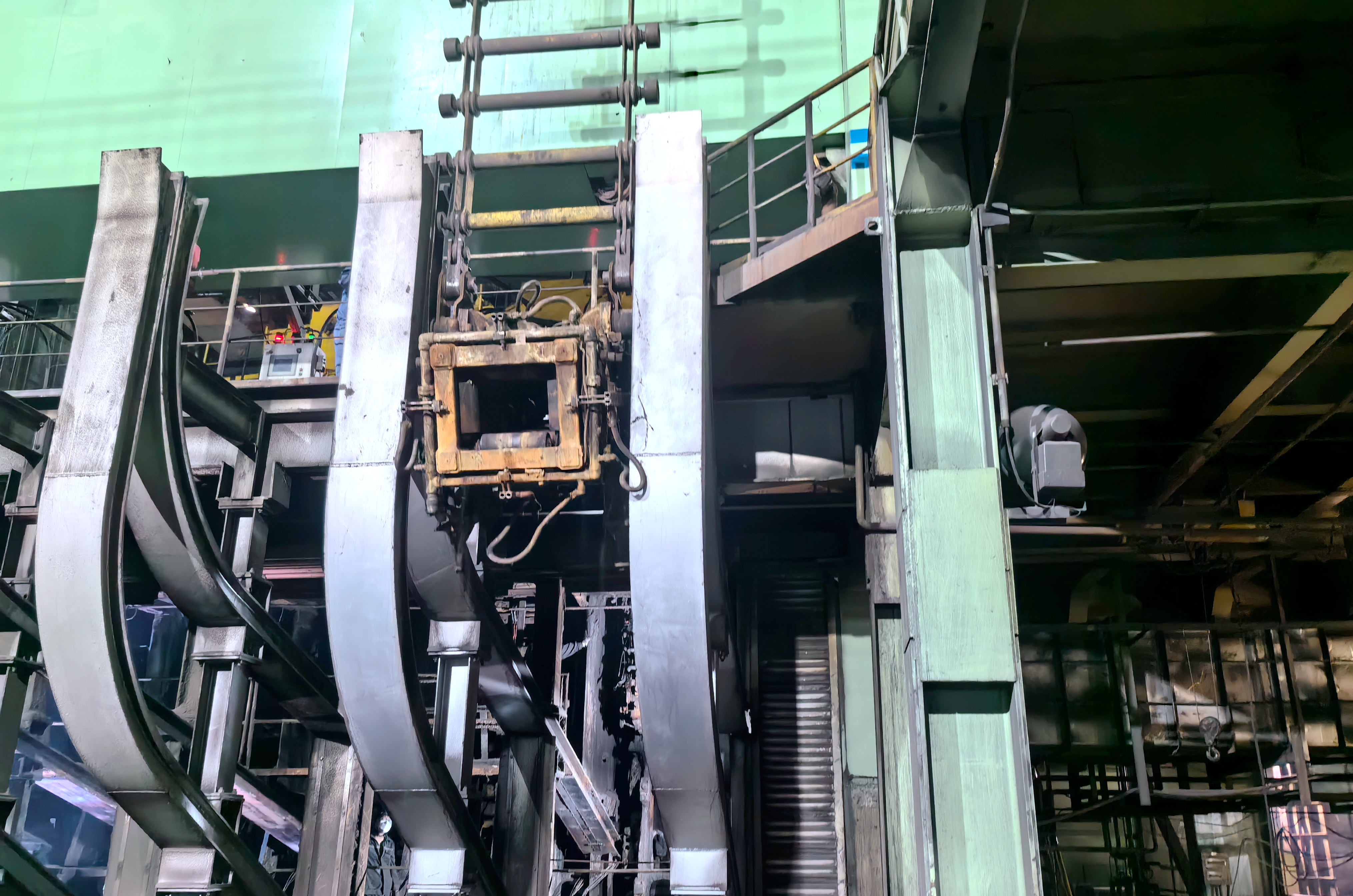

今年4月,连铸机械班承接了7号连铸机扇形段导轨的更换任务,传统的采购与安装方式成本高昂。面对这一问题,班组骨干与作业区技术人员一起,没有选择传统的解决方案,而是积极投入到了图纸的收集、改进与优化工作中。他们深入研究导轨的结构与性能,结合实际生产需求,进行了大量的试验与探索。最终,他们成功实现了线外自主制作二冷室扇形段导轨,将成本控制在了一个非常低的水平。

自主制作二冷室扇形段导轨,巧妙地采用了新的设计,不但确保了其极高的稳定性,而且大幅降低了制造成本,在实用性和精确度方面也展现出卓越性能。经过应用检验,新型导轨的安装精度相较于原导轨提升了1mm,显著提升了连铸机的运行稳定性和可靠性。此外,扇形段更换的精度提升也直接促进了生产效率的提高,缩短了设备更换时间。据初步估算,这一创新举措可带来年化效益66万元以上。

从点滴着手,共同发力降成本

连铸机械班在日常工作中,以现场的“痛点、难点”为出发点,坚定不移地推动降本增效活动。面对7号连铸机扇形段外弧数量减少的情况,迅速组织讨论分析,以敏锐的洞察力得出可减少油脂补给量的结论。他们在精心策划下开展实验,从调整加油周期入手,让加油时间更契合设备实际运行需求。他们坚守在润滑控制箱和各润滑点来回穿梭,仔细观察、记录每一个数据变化,经过多次的尝试与调整,终于确保了设备既能得到适当润滑,又避免了油品的浪费。自该措施实施以来,每月降低设备采购费用达8.53万元。

在此基础上,班组还积极倡导节能减排与成本控制,组织员工细心排查生产过程中的节能潜力点与成本降低源头。针对发现的问题,班组采取了多项有效措施,如自主修复液压缸系统,更换磨损的密封件,并对缸体外部进行彻底清理。同时,为确保设备运行的稳定性和安全性,还对活塞杆进行了必要的防护处理。通过这些举措,有效提升了生产效率,促进了企业降本增效。(黄宝华 温云涛)