近日,宝武集团中南股份设备管理部通过设备远程智能运维系统的深度应用,在设备故障预警、精准诊断及快速响应方面取得显著成效。该系统日前三次提前预警设备隐患,通过精准定位故障点、科学指导检修策略,累计避免直接经济损失65万元,为生产稳定运行提供了强有力的设备保障。

1月8日,设备智能运维系统检测到棒一线4V减速机齿轮箱高速轴振动参数异常上升,立即触发预警并提示“高速轴存在异常,建议重点关注”。生产单元结合系统建议,对该设备进行持续跟踪监测。1月21日计划检修期间,现场检查确认该减速机因长期高负荷运行导致性能劣化,振动值远超安全阈值,存在重大隐患;迅速制定更换方案,于1月25日完成检修后,设备振动值恢复至正常水平。由于系统预警使设备隐患得以及时控制,避免因突发故障导致的非计划停机,减少产值机会损失约20万元,节约检修及备件费用20万元,合计创效40万元。

1月21日,设备智能运维系统捕捉到炼铁厂5烧结1号环冷鼓风机电机驱动端波形异常,诊断为“轴承滚子剥落风险”。次日,技术人员现场拆检验证,发现轴承滚子已出现剥落痕迹。设备管理部立即协调备件资源,于2月6日完成更换,设备振动参数恢复正常。通过提前14天预警,为备件采购和计划检修留足时间,避免产线意外停机,挽回经济损失15万元。

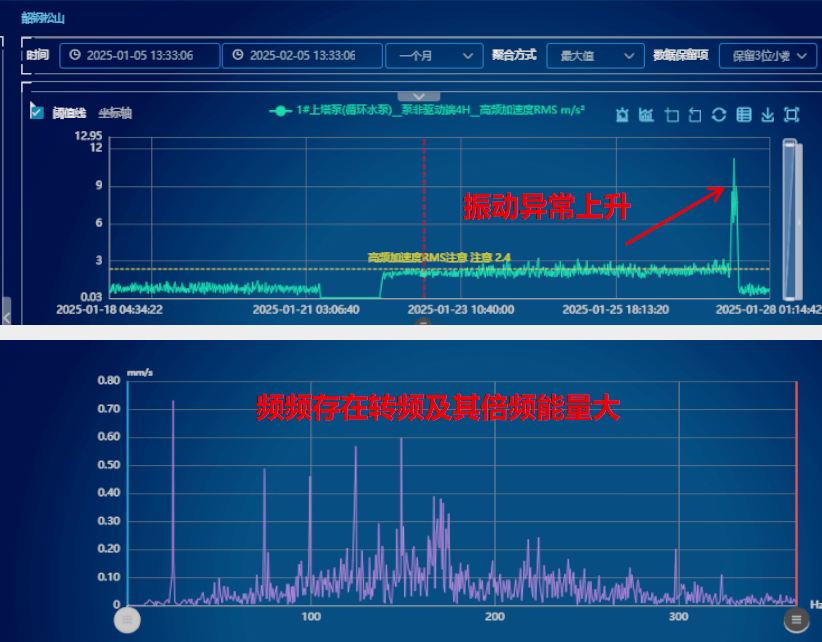

1月27日,智能运维系统监测到炼铁厂1#上塔泵(循环水泵)自由端振动加速突增,系统提示“联轴器工况异常,建议检查密封状态”。经现场排查,确认该泵自由端密封失效导致漏水,生产单元迅速启用备机,避免故障扩大引发连锁反应。因系统精准锁定故障源头,助力实现“零停机切换”,减少维修成本及产能损失10万元。

设备智能运维系统通过实时采集设备振动、温度、电流等多维度数据,结合AI算法与历史故障库比对,可提前数天至数周识别潜在风险,并精准定位故障点位。其“预警-诊断-决策”一体化功能,推动设备管理从“事后抢修”向“事前预防”转型。不仅降低了突发故障对生产稳定顺行的影响,还优化了检修资源配置,同时实现了体系化降本增效。 (程坤)