宝武集团中南股份炼钢厂维检车间以“精益管理、极致降本”为目标,聚焦设备维护痛点,通过技术创新、修旧利废和精准施策,在拉矫机电机修复、喂丝导管优化、翻包机部件重组等领域实现突破,累计节约成本超5万元,以实际行动诠释“人人都是降本主体,处处皆有增效空间”的责任与担当。

“妙手回春”:修复降本超2万

连铸生产线拉矫机电机的稳定运行直接影响铸坯质量与生产效率。此前,1、2号机拉矫机电机因长期高温、潮湿环境导致绝缘异常、轴承磨损,传统送修模式不仅周期长、成本高,还易影响生产节奏。

维检车间连铸电气班组迎难而上,以“精准诊断+现场抽芯”破题:通过红外测温、绝缘检测等手段锁定“仅需抽芯换轴承+防水处理”的核心问题,避免盲目拆解浪费;在下线电机旁搭建临时维修站,自主完成外壳拆卸、轴承更换、线圈烘干等工序,单台维修时间缩短至3天;修复后通过电流测试、空载试机、带载模拟三重检验,确保电机完全达标。

本月累计修复3台拉矫机电机,直接节约新品采购成本2万多元,且修复后电机已稳定运行超200小时,彻底摆脱“被动换件”困境。

“变形记”:小革新撬动大节约

转炉喂丝机导管虽单价不高,但因钢水飞溅黏附钢渣,每月需更换数量较多,不仅消耗人力,更因堵塞导致钢水成分波动,成为班组降本“老大难”。

冶炼机械班以“角度优化+剪接补”双管齐下。通过现场试验发现,调整导管角度可减少钢渣飞溅附着面积60%,月均更换量下降一半,备件成本直降50%;对报废导管“二次利用”,用割枪清除端部钢渣、矫正变形段,或剪切保留中间完好部分,经弯管机复形、焊缝打磨后重新上线。通过复用报废导管节约成本3000多元。

如今,优化后的喂丝导管寿命延长至45天,助力钢水成分合格率提升,真正实现“降本不降质”。

“旧件重生”:自主创新省下3万元

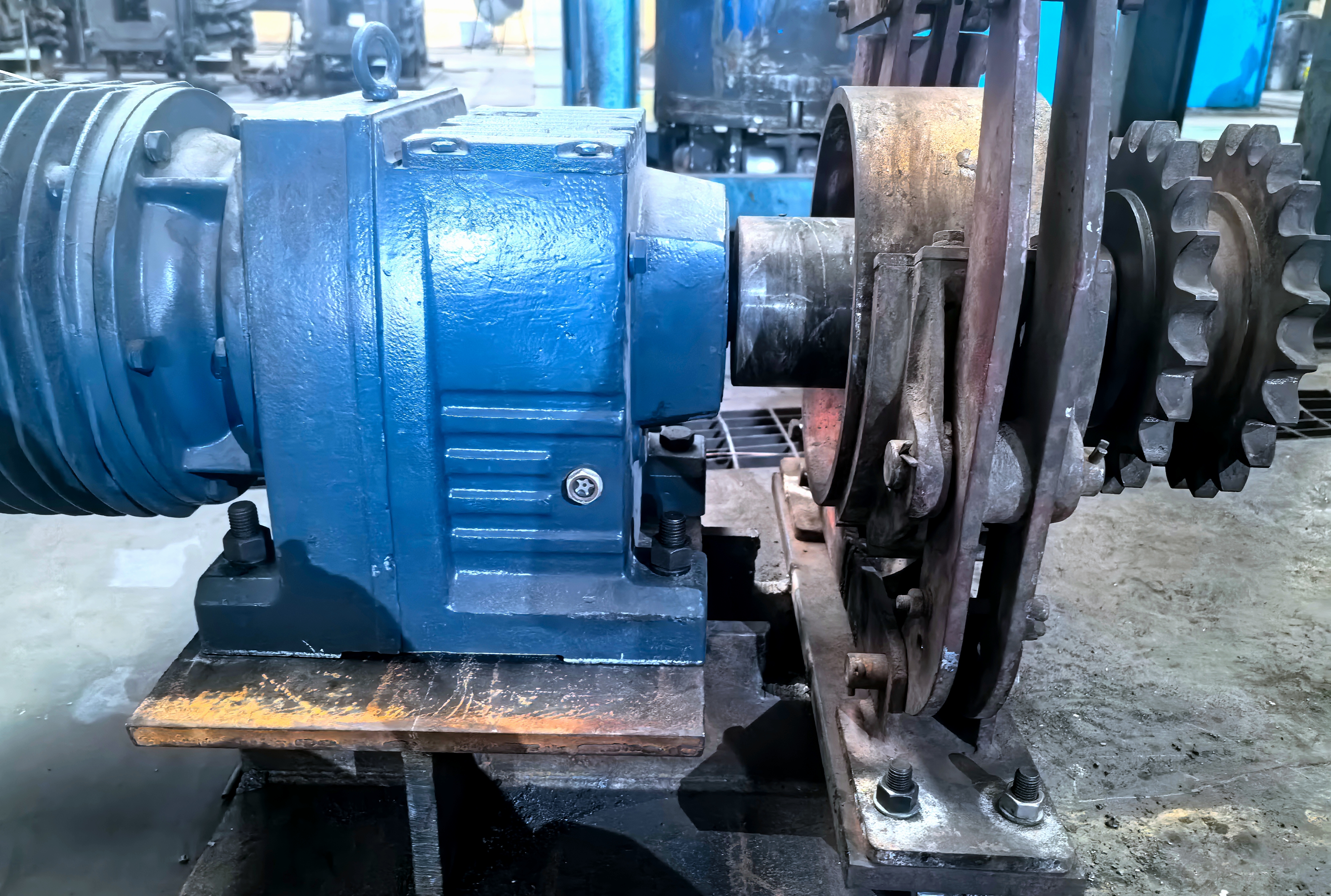

6号连铸机翻包机减速机与电机故障,常规更换需3万余元,且停机时间长。

二连铸机械班班长成军带领团队以“旧件重组+自主设计”闯出新路。自主设计20mm厚钢板阶梯式减速机底座,优化动力传动角度,解决新旧部件适配难题;从仓库筛选淘汰的旧减速机抱闸、电机,经性能检测后重组,替代新品;通过反复校准传动精度、动力输出,使重组系统完全适配卷帘门需求。整套方案直接节约成本3万元。

从电机抽芯到导管优化,从旧件重组到自主创新,维检车间用一个个“金点子”证明,降本不是“选择题”,而是“必答题”;增效无需“高大上”,贵在“用心干”。 (黄宝华)