目前,我国钢铁行业年碳排放总量约为18亿吨,占全球温室气体排放总量的7%,面对当下严峻的温室效应挑战,碳减排压力巨大。得想个办法,然而办法从哪里来?

在河北省的广袤大地上,一座全球瞩目的氢冶金工程示范项目悄然崛起,它不仅是中国钢铁史上的重要里程碑,更是世界钢铁行业迈向绿色低碳未来的关键一步。

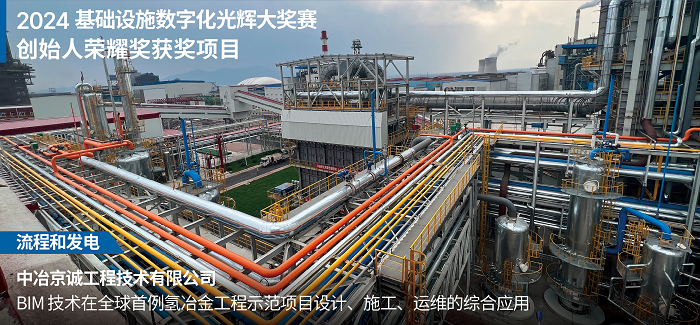

近期,在加拿大温哥华举办的Bentley 2024年纵览基础设施大会上,中冶京诚工程技术有限公司(简称“中冶京诚”)凭借该项目,即“BIM技术在世界首个氢冶金工程示范项目中的设计、施工和运维中的综合应用”,荣获了创始人荣耀奖。

今天,就让我们一起走进这个充满传奇色彩的氢冶金工厂,探索它背后的故事与技术奥秘。

碳冶金难题 · 钢铁行业的绿色挑战

提到钢铁行业,人们往往会联想到高炉、煤炭和滚滚浓烟。的确,钢铁行业作为国民经济的支柱产业,其生产过程中产生的碳排放量巨大,我国钢铁行业年碳排放量更是占据全国碳排放总量的16%,成为实现“双碳”目标道路上的一块难啃的硬骨头。

面对全球气候变暖的严峻挑战,钢铁行业迫切需要转型升级,寻找一条绿色低碳的发展道路。然而,这条路并不好走。传统的碳冶金工艺根深蒂固,新技术、新装备的研发与应用面临诸多困难。如何在保证生产效率的同时,减少碳排放,成为摆在钢铁行业面前的一道难题。

氢冶金进展· 中冶京诚的创新突破

在钢铁行业探索绿色低碳转型的过程中,我国的钢铁人开创性地提出了氢冶金技术,采用氢气作为还原剂,替代传统冶炼工艺中的还原剂煤炭,从源头上消除了传统冶炼的碳排放,颠覆了冶金用能体系。

中冶京诚发挥了其在工程技术领域的专业优势,为全球首例氢冶金工程示范项目的实现提供总体咨询与总体设计,为克服当下氢能生产、储存、运输等难题,探索出一条具有中国特色的钢铁行业碳中和的全新工艺道路。

氢冶金工艺涉及新技术、新装备、新流程,技术涉及跨行业、跨领域、跨专业、跨学科。项目包含5大区域、10大系统、25个单元工序,工艺极其复杂。同时,项目还要求最大化利用旧原高炉场地设施,平面布置受到极大约束。面对这些挑战,中冶京诚团队开启了创新之旅。

数字化赋能 · Bentley 技术的深度应用

在氢冶金项目的实施过程中,中冶京诚深刻认识到数字化技术的重要性。他们决定借助Bentley系列技术,为项目插上数字化的翅膀,助力项目在设计、施工、运维全生命周期中实现高效、精准、安全的管理。

在项目设计阶段,中冶京诚利用Bentley的ProjectWise工程设计平台建立开放式互连数据环境,确保29个设计专业、60余位设计人在统一的设计标准下进行设计工作。这不仅克服了全新专业分工带来的磨合适应问题、设计交叉问题等,还保证了设计进度与质量。同时,他们还应用ProStructures、ProConcrete、ProSteel、STAAD.Pro等结构设计软件,综合考虑竖炉运行过程千度高温、千吨物料以及时刻变化的自然因素,攻克占地面积16m*16m,高119m,综合受力数万吨,超高限高宽比7.5的竖炉结构安全创新设计。应用OpenPlant系列技术,建立国际化标准ASME等级库,综合考虑项目安全、施工、运行、维护等多个方面,合理排布于约250x250平方米原4#高炉复杂利旧场地,并将近千设备有序布置于竖炉框架之中。同时,完成29层、数千用户点的竖炉核心区能源介质管线规范化设计,检查碰撞216处,奠定氢冶金技术引进、国产化基础。

在施工阶段,中冶京诚利用Bentley技术精准快速完成工程量统计,例如利用SYNCHRO进行施工进度管理线上可视化,便捷直观、控制时间和预算;对复杂场地施工顺序、超高层竖炉塔架、设备安装以及高温管道制作进行施工模拟,为施工单位提供指导。这些应用,让中冶京诚在全球首例氢冶金工程首次设计、施工、建设当中,节约大量的时间、人力、物力、财力。

在运维阶段,中冶京诚通过iTwin实现全球首个氢冶金工厂全模型交付。数字化工厂平台开发实现设备数据信息实时共享、工厂运行数据实时协同,最大程度提升工厂自动化运行水平,降低运行难度与人力成本。内嵌的智慧监控系统与安全系统智能化保证富氢工厂的安全运行与维护。

环保效益显著 · 氢冶金项目的绿色成果

得益于Bentley技术的深度应用与团队的辛勤付出,氢冶金项目取得了令人瞩目的效益。与同等规模高炉长流程相比,该项目每年可减少CO2排放80万吨,减排比例达70%,相当于7200万棵树木一年的固碳量。项目设计预留全氢接口,如将还原气焦炉煤气更换为全绿氢,其碳排放将降低为0。同时,吨钢SO2、NOx、烟粉尘排放分别减少约30%、70%、80%以上,节水节能超过50%。

全球首例氢冶金产品直接还原铁金属化率稳定在94%以上,达到国际一类标准,而且与同等规模长流程炼钢相比,可减少占地面积50%,人均钢产量提升100%。中冶京诚工程数字化中心主任张鹤介绍,“从数字化设计到数字化交付,再到数字化工厂的运营,这一整套流程在后期运营和管理中发挥了巨大作用。项目投产一年多以来,未发生任何安全事故和质量事故,产品合格率达到了100%,这无疑是一个非常成功的项目。”

这些数据的背后,是中国钢铁行业对绿色发展的执着追求与不懈努力。他们深知,只有从源头上消除碳排放,才能真正实现钢铁行业的绿色转型,而氢冶金技术正是他们为实现这一目标而探索出的重要路径。

未来展望 · 氢冶金技术的广阔前景

对于氢冶金技术的未来展望,中国钢铁人充满信心。他们认为,随着氢能技术的不断发展成熟以及国家对绿色低碳发展的日益重视,氢冶金技术将迎来更加广阔的发展前景。

张鹤认为,数字化技术在这个项目上的全面应用,也为这一具有里程碑意义的改革性、颠覆性冶炼技术带来了广阔的发展前景。他表示,“这个项目是钢铁行业实现低碳生产的重要路径,其生产模式具有很强的推广和复制潜力。数字化技术的整套模型能够更好地帮助氢冶金项目在更多地方实施和推广。”

的确,氢冶金技术的成功应用不仅为中国钢铁行业树立了绿色转型的典范,也为世界钢铁行业提供了宝贵的经验借鉴。项目因能源与工艺的颠覆式改变以及优良的技术指标和减碳表现,备受海内外各界关注,获得世界钢协、中国钢协等知名单位嘉奖数项,被誉为中国钢铁史乃至世界钢铁史上由传统“碳冶金”向新型“氢冶金”转变的重要里程碑。

结语 · 从“碳”到“氢”,我们一直在路上

回望过去,从碳冶金到氢冶金,我们走过了漫长而艰辛的道路。但正是这条道路让我们深刻认识到绿色低碳发展的重要性与紧迫性。展望未来,我们依然在路上。面对全球气候变暖的严峻挑战以及“双碳”目标的紧急号召,我们需要更多优秀企业的不断创新与突破,共同书写更加绿色、低碳、可持续的钢铁未来。