宝武集团中南股份炼钢厂公辅车间行车团队紧扣“极致效率提升促降本增效”目标,聚焦设备全生命周期管理,通过“技术创新、修旧利废、精益管理”三位一体模式,实现多项降本突破,为车间成本管控树立标杆。

变废为宝 闲置资源再生创效

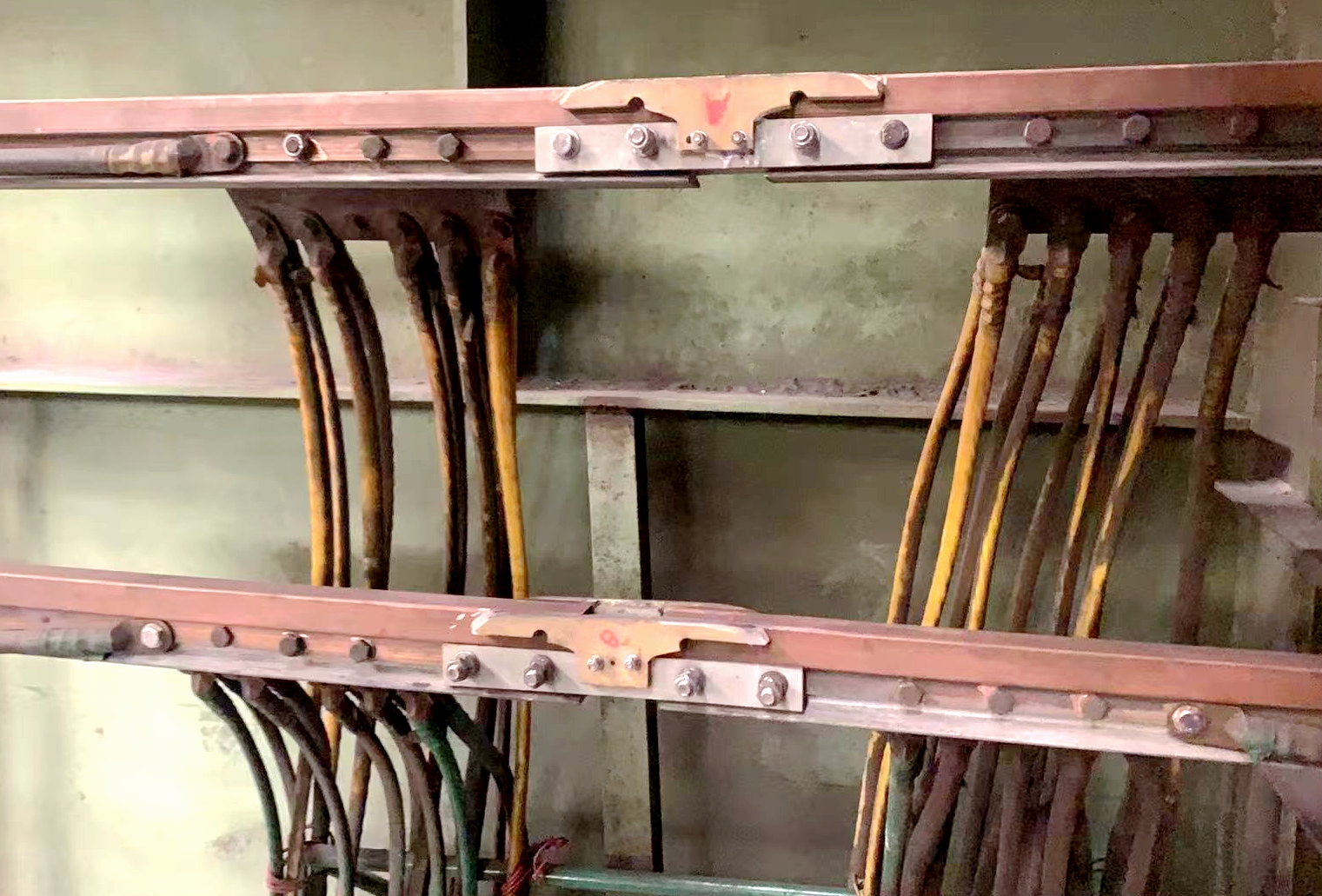

行车员工在二工序钢水跨的日常巡检中发现,最东侧9米左右的A、B、C三相滑触线因现场条件限制,长期未投入正常使用,存在资源浪费。针对这一问题,行车维检人员采用“拆旧利废”策略,通过精准测算,利用检修时机,拆除东侧5米长的A/B/C三相滑触线,既不影响行车的正常使用,又可回收闲置资源。拆下的滑触线经防腐处理后分类入库作为备件,减少了新备件采购,直接节约成本3万元。

滑触线“无创手术” 根治顽疾

面对二工序废钢跨行车16号柱附近A相滑触线碳化、鼓包导致频繁跳电问题,行车区域设备攻关组决定突破常规思维,创造性实施“A相与地线功能互换”改造。通过相位极性调整、导轨打磨、接触面轮廓修形等工艺改进,在零新增备件投入情况下成功恢复供电稳定性,避免10米长滑触线整体更换,节约成本5000元。

打破技术壁垒,填补技术空白

针对59号车主钩电机转子防尘板松动导致电机振动值超标问题,行车维检员通过检测并分析确定振动源后,研究决定创造性地采用复合固定工艺,攻克转子铜板断裂风险,相较委外维修方案节约成本1.2万元。自主维修成本接近于零,同步形成《大功率电机防尘组件自主维修标准》,填补该领域技术空白,减少对外部技术依赖。

公辅车间行车团队深化“人人都是经营者”理念,通过技术创新与资源整合,通过精细化管理和技术创新双轮驱动,以问题导向,突破传统维修思维定式,利用“小技改”撬动“大效益”,降本增效成果显著。(唐彩云 黄宝华)