一、技术背景与意义

长期以来,高炉冶炼内部过程一直被视为难以窥探的“黑箱”,传统的监测技术如炉顶成像、风口摄像、激光测料面等仅能提供有限且表面的信息,无法满足现代冶炼精细化控制需求。MEAI公司推出的全新一代高炉冶炼过程全三维可视化在线智能诊断分析系统,打破了这一局限,通过深度融合冶炼工艺机理、人工智能算法与高精度数值模拟技术,构建了1:1真实比例的精细化三维模型,实现了对高炉内部状态的全方位深度洞察。这一技术突破不仅推动了高炉可视化技术的发展,也极大地促进了炼铁行业的现代化与智能化进程。

二、系统技术创新模块

MEAI全新一代系统核心包括以下创新模块,采用业界最高规格技术深入研发,经历近20年的技术积累迭代,各模块之间紧密协同强耦合,为高炉操作提供精细、实时的支持与决策依据,实现真正的“CT级”高炉内部诊断。

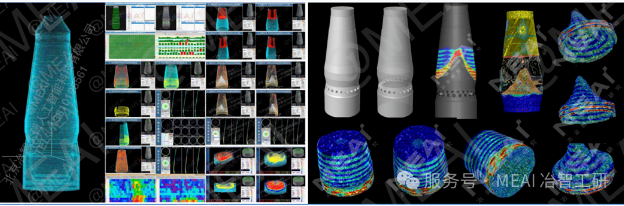

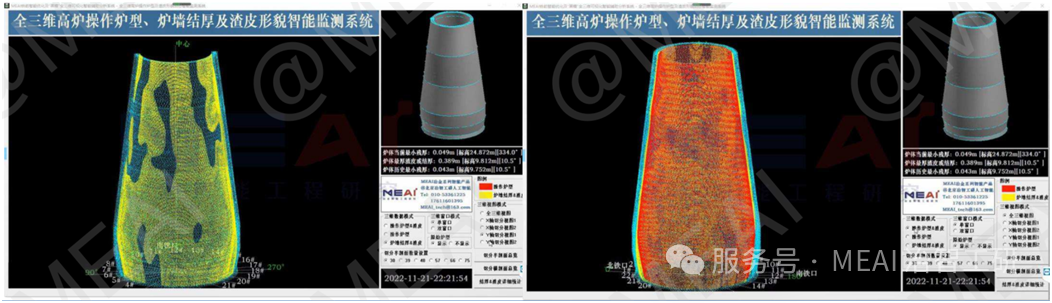

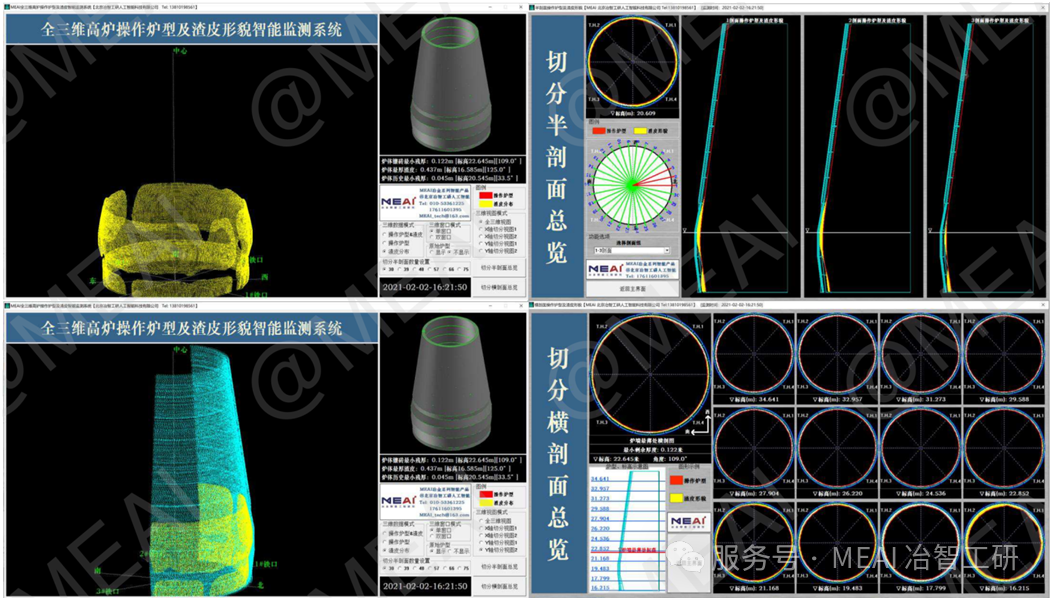

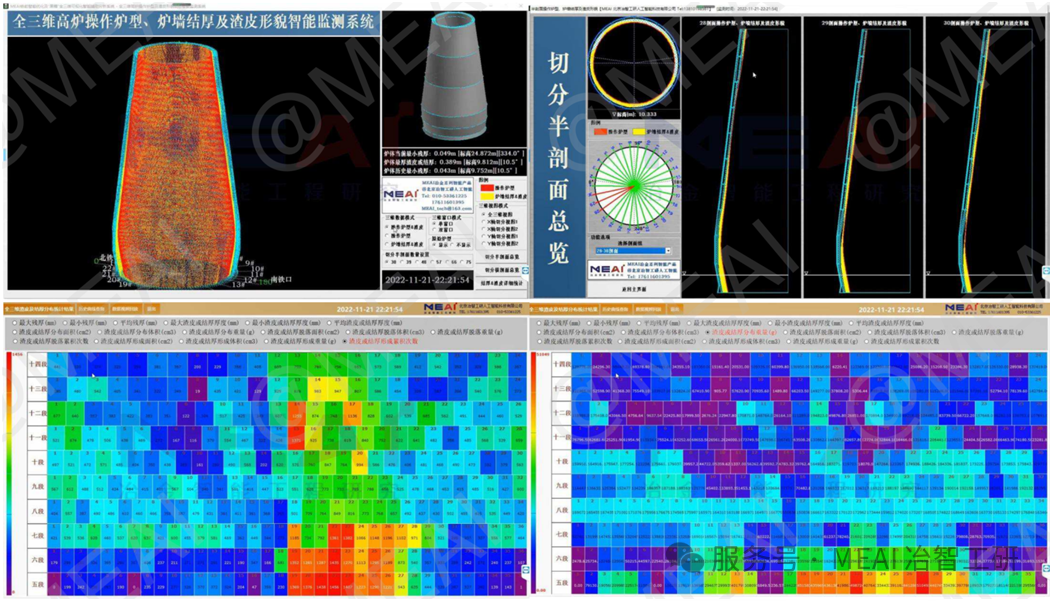

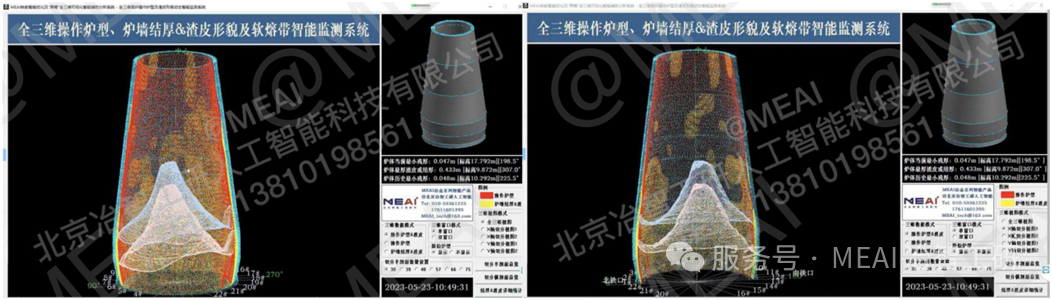

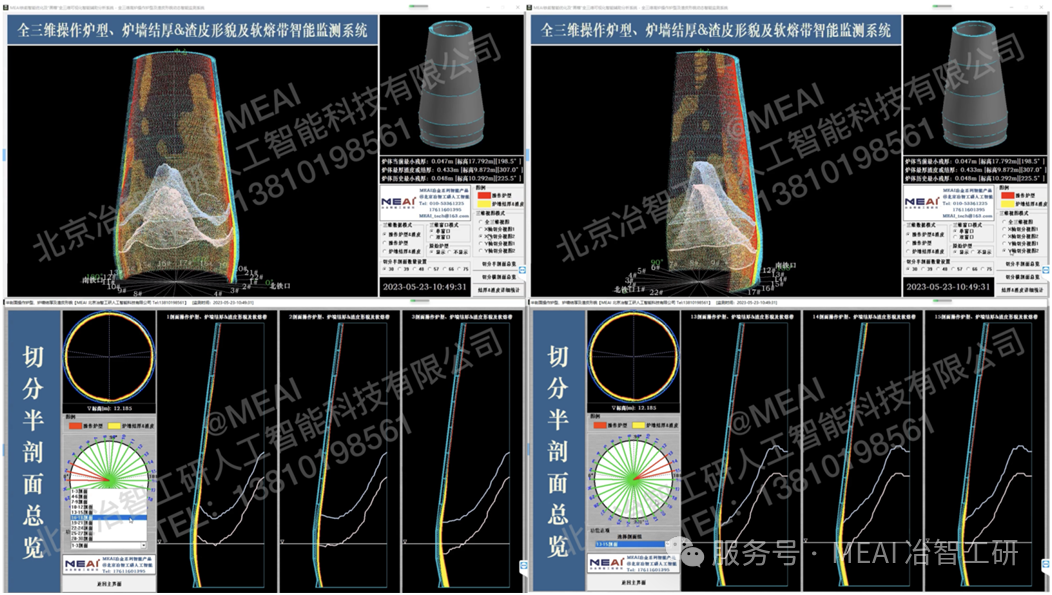

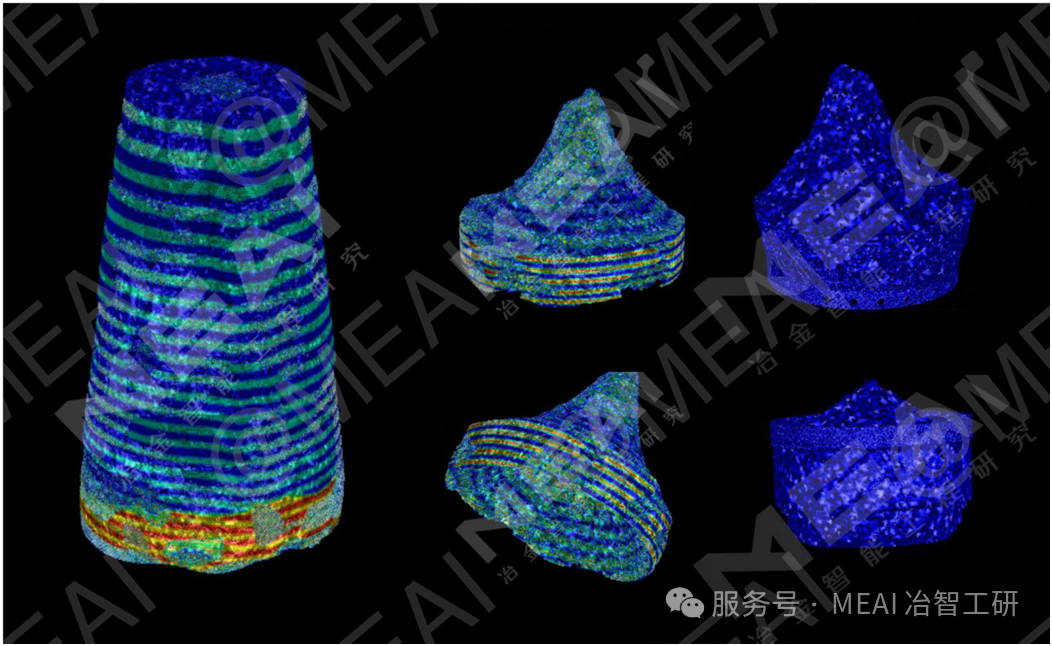

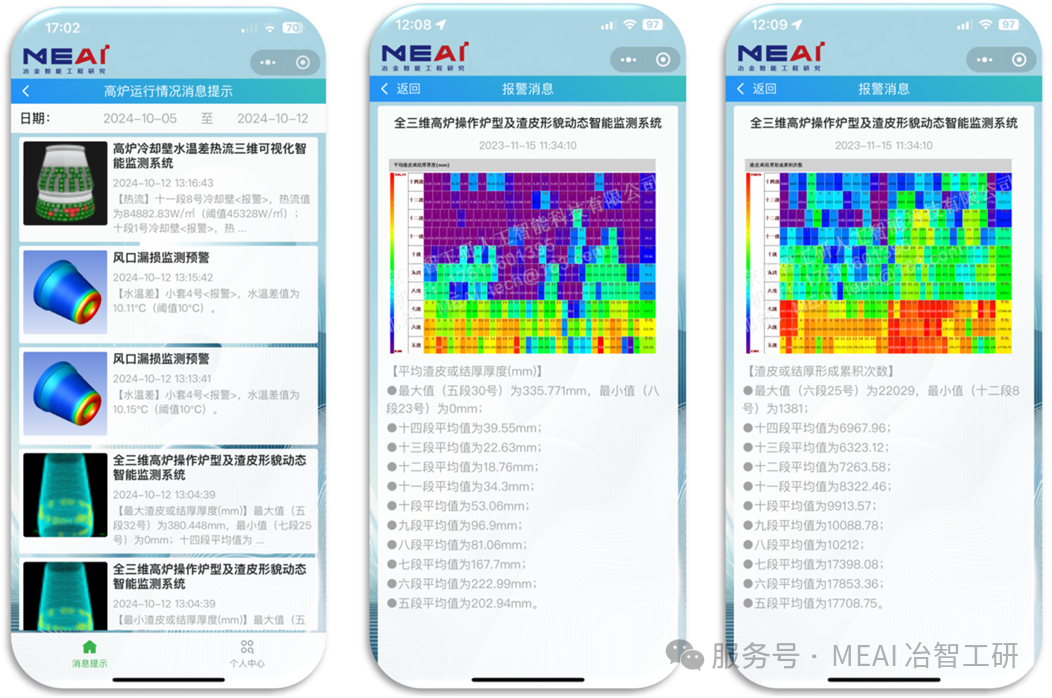

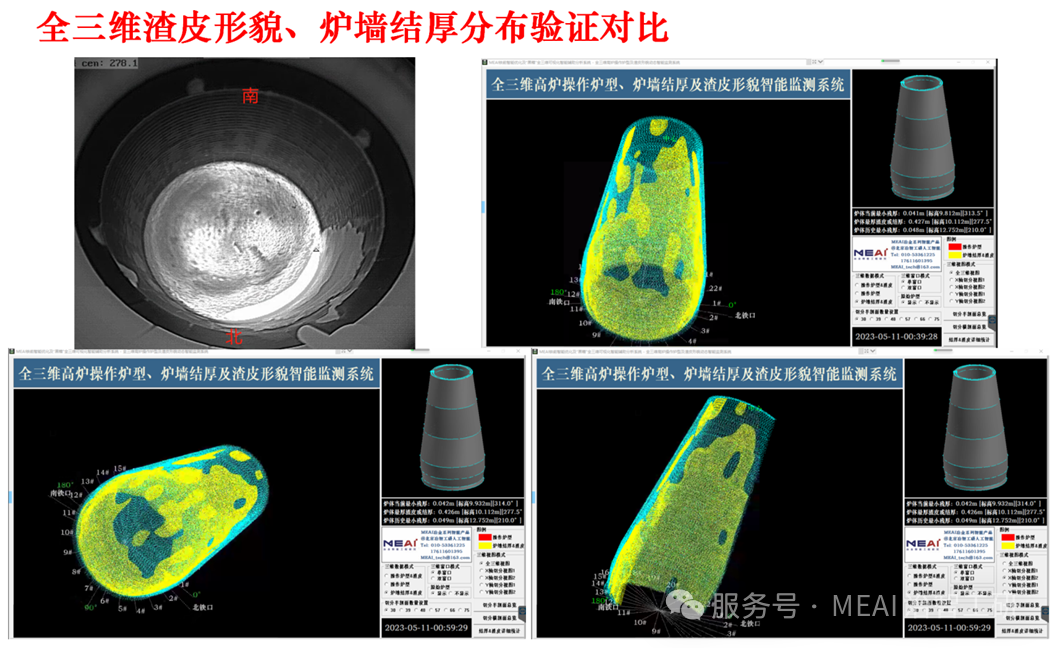

1、全三维操作炉型、渣皮形貌与炉墙结厚实时监测与分析

全三维还原整个高炉炉腹、炉腰、炉身的操作炉型及渣皮形貌分布,实现全三维操作炉型的精确还原与动态模拟,实现全三维渣皮形貌分布和厚度的跟踪,以直观的三维图像、数据、趋势曲线等形式在线监测操作炉型变化、渣皮形貌分布等,无盲区360度全方位三维展现炉体操作炉型、炉墙结厚、渣皮形貌分布状况,实时跟踪操作炉型变化、炉墙结厚、渣皮形成与脱落过程,可360度任意角度切分、及不同高炉横剖面任意切分展示,为操作人员及时发现潜在风险并采取预防措施提供强有力的依据。

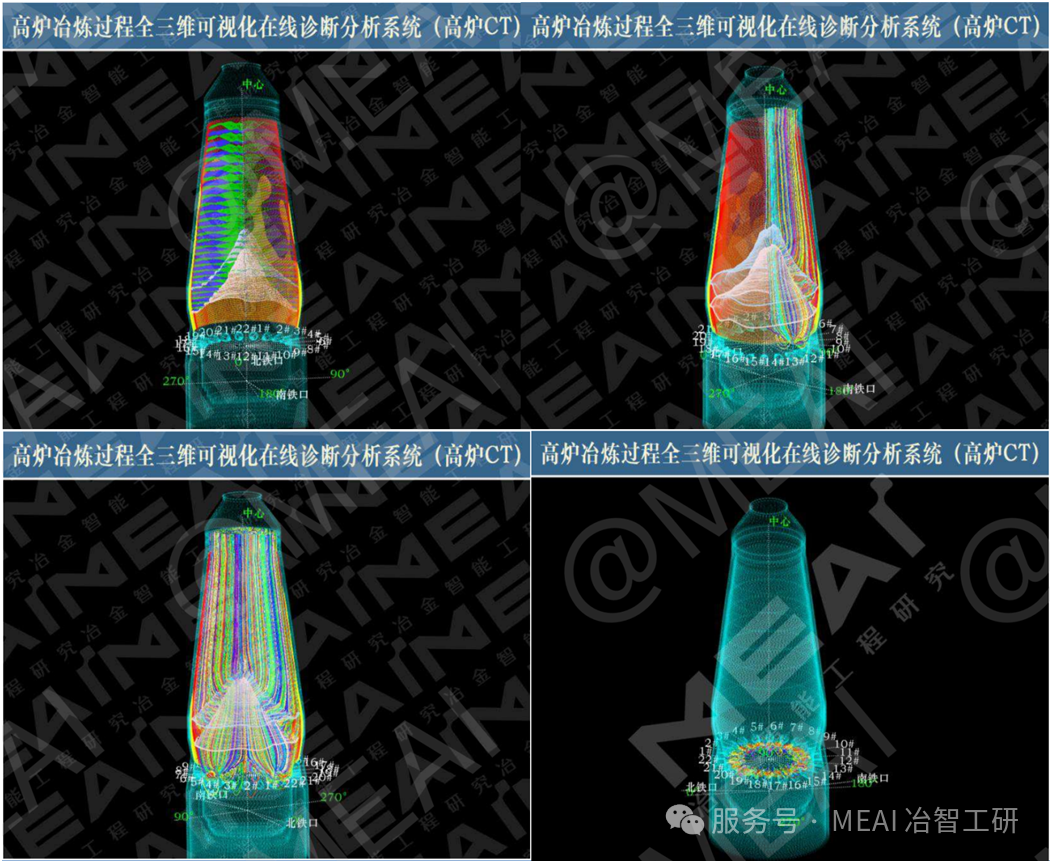

2、全三维料层分布精细分析

全三维料层分布数值模拟,建立了一种基于高炉布料理论、高精度数值模拟和人工智能算法的布料数值模拟模型,用于全炉料层分布计算,实时呈现全三维料层分布状态,解决了连续复杂布料过程的各料层分布数值模拟问题,直观地给出全炉各批料的料层分布状况,相比以往的布料模型,适应性强,更贴近实际,能够帮助操作人员直观了解布料环与扇面的实际分布情况,支持更有效的布料策略决策,优化冶炼效率。

3、全三维软熔带动态精确还原与跟踪

在全三维操作炉型及渣皮形貌的基础上,以软熔带形成工艺机理为核心,基于高炉常规检测手段,对高炉炉体进行精细化三维建模,有机融合人工智能算法,实现高炉软熔带分布状况的全三维动态监测模型,全三维实时动态展示软熔带的分布、形态,实现360度任意角度切分,帮助高炉操作者细致了解各风口方向上的软熔带分布,通过全三维数字化展示软熔带形貌变化,帮助工长及时了解软熔带的位置变化,为调整高炉合理煤气流提供全三维可视化量化依据。

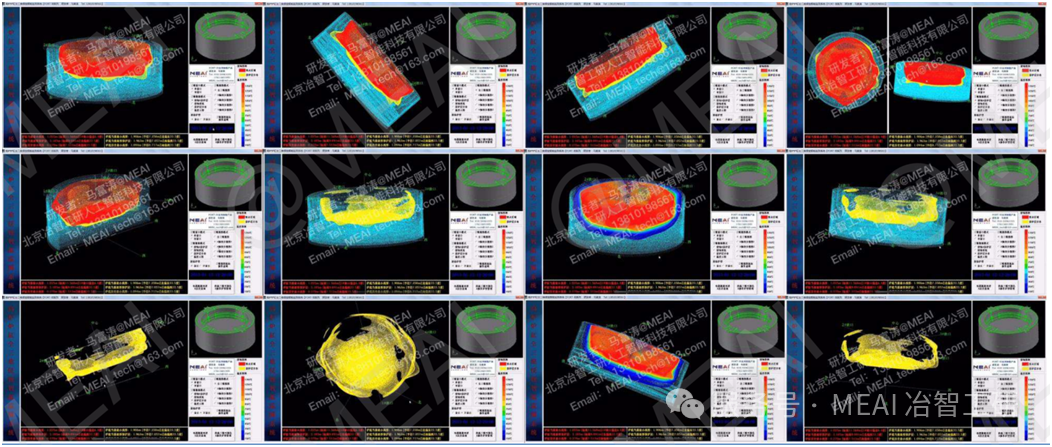

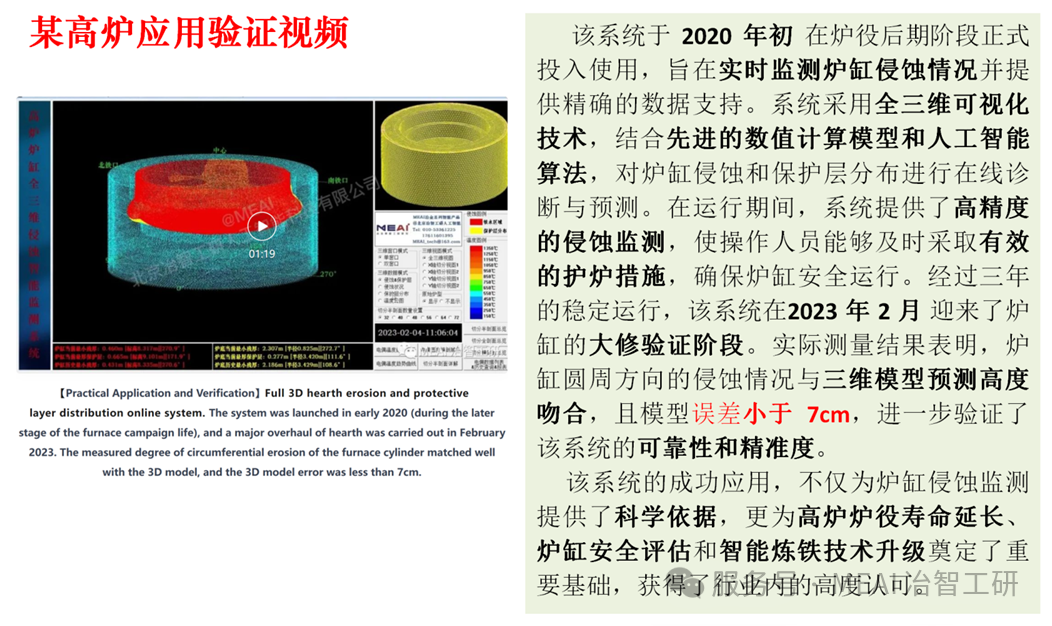

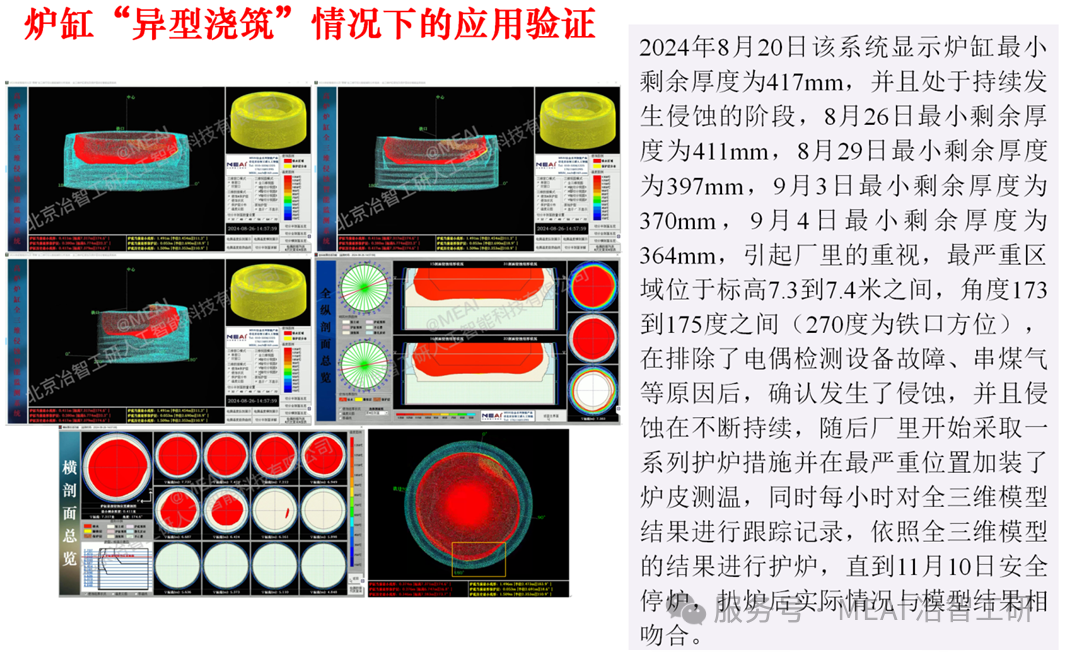

4、全三维炉缸侵蚀及保护层动态跟踪与量化护炉

基于传热学、数值模拟、人工智能算法等理论建立整个炉缸的三维模型,充分考虑炉缸炉底侵蚀、保护层的形成机理,最大化利用热电偶检测数据,全三维还原整个炉缸炉底区域的温度场分布,实现全三维侵蚀、结厚过程的动态模拟,实现全三维保护层分布和厚度的跟踪,以直观的三维图像、数据、趋势曲线等形式在线监测侵蚀结厚状况、保护层分布等,无盲区360度全方位三维展现炉缸炉底侵蚀、保护层状况,帮助高炉操作者及时了解炉型变化,为生产操作提供详细参考信息。

5、全新一代煤气流场强耦合动态模拟及全炉冶炼过程CT

在全三维操作炉型、全三维渣皮形貌分布、全三维料层分布、全三维软熔带分布等在线模型的基础上,基于冶金工艺机理及高炉冶炼过程数据,通过精细化建模,采用强耦合流体力学数值模型,全三维还原死焦堆形状、风口回旋区、滴落带、焦窗等,并采用强耦合三维流体数值模拟计算,从风口到炉顶完整再现全三维煤气流场的动态变化,全方位无盲区呈现高炉内部流动情况,实现风口至炉顶的煤气流流场等计算和在线三维可视化,无盲区360度全方位三维展现煤气流的分布状况,高炉内各区域相互耦合实现冶炼过程全三维可视化在线诊断分析系统,帮助高炉操作者直观了解高炉内冶炼过程及煤气流分布情况,实现高炉安全长寿,并为高炉后续炉况调整和顺稳运行提供有力支撑和诊断量化依据,显著提升冶炼过程的控制精度。

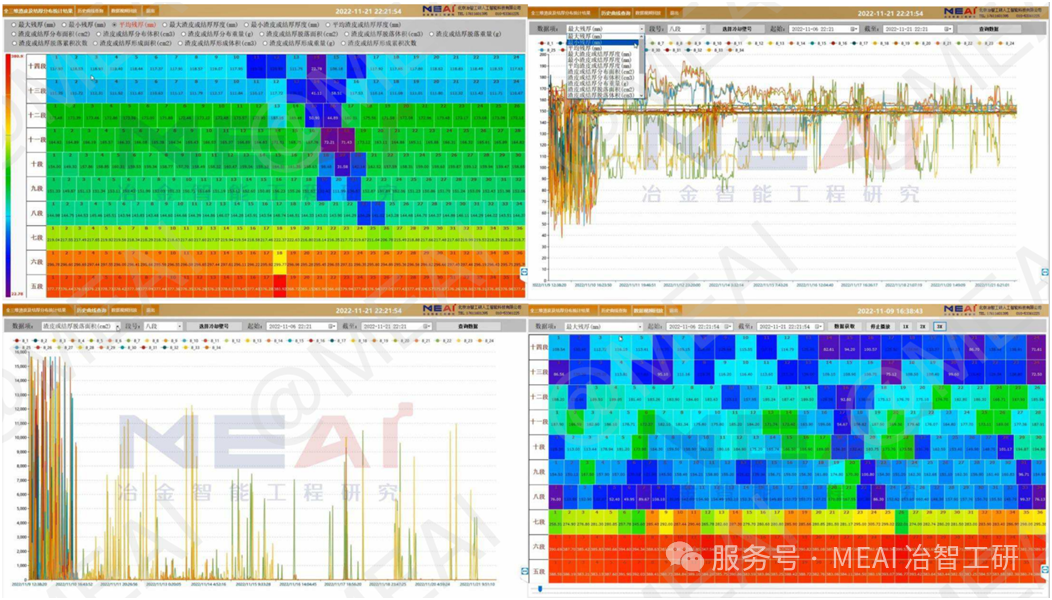

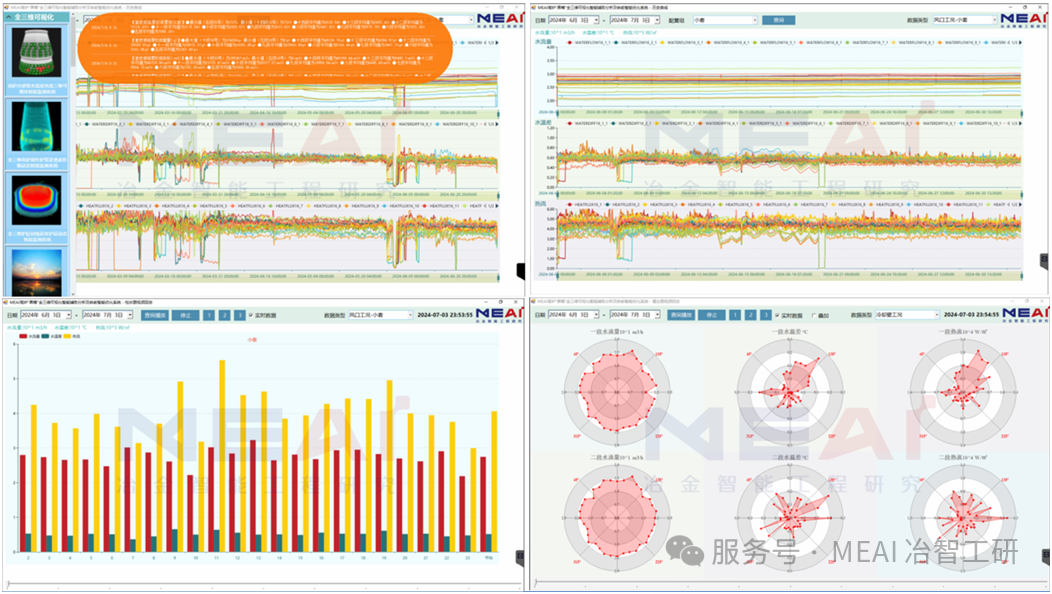

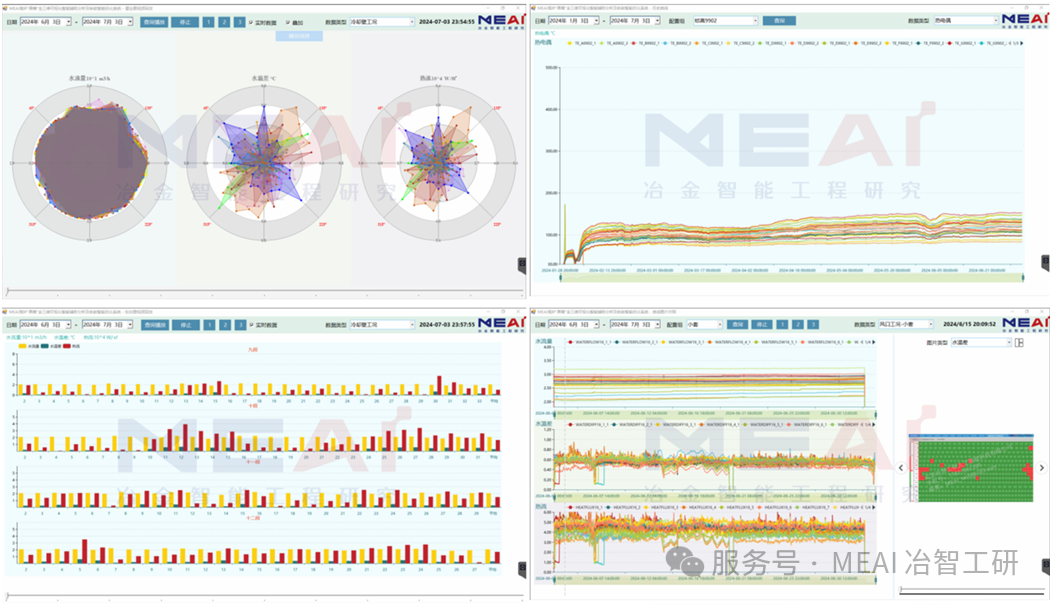

6、大数据与人工智能(AI)智能分析平台

系统自主搭建了先进的大数据平台,可实时采集、存储和管理高炉冶炼过程中的海量数据,实现数据的高效检索与交互式分析。同时,平台支持端侧的AI模型部署,通过灵活的端侧AI模型平台,能够针对不同生产现场和工况,快速自定义并训练适配的AI算法模型,满足不同场景下的智能分析需求。此外,端侧AI模型能够实时运行预测任务,快速响应高炉生产过程中的动态变化,有效支撑生产操作人员进行及时、精准的决策,进一步提升了系统的适应性、可靠性与智能化水平。

三、应用案例和验证

MEAI全新一代高炉冶炼过程全三维可视化在线智能诊断分析系统中的相关技术已在实际生产中陆续得到了应用和验证。经过多年的应用实践,全三维模型的结果和实际情况吻合度非常高,这得益于良好的数据基础、精细化的建模及优异的智能模型算法,使得三维模型结果在细节和全局上都无限接近真实状况。以下是一些实际应用案例视频,以便您对我们的系统有更深入、更直观的认识。

四、技术优势

1、全方位三维可视化

系统实现了高炉炉型、渣皮形貌、料层分布、软熔带、炉缸侵蚀、死焦堆、滴落带、风口回旋区及煤气流场等多维度的360度无盲区全三维可视化。操作者能够直观地、实时地洞察高炉内部所有关键区域的详细状态,实现CT级别的高炉内部可视化。

2、精细化模型精准度高

基于冶炼工艺机理、高精度数值模拟及先进人工智能算法构建的精细化三维模型,其模拟结果在细节与整体上均与实际生产高度吻合,为高炉运行提供了准确、可靠的数据支撑和决策依据。

3、动态实时监测与分析

系统可实时跟踪高炉内部各关键状态的动态变化,实现如操作炉型变化、渣皮脱落、软熔带位置移动、炉缸侵蚀状况、煤气流场分布变化等关键指标的实时监测分析与趋势预测,显著提高了生产操作响应速度及安全性。

4、高度智能化、自动化

融合大数据分析平台与人工智能算法,实现数据的智能深度挖掘、实时分析和趋势预测,提升了高炉操作人员快速决策与风险预警能力,推动高炉操作向自动化、智能化方向进一步发展。

5、显著经济效益提升

系统通过精细化、智能化的CT级别诊断分析,能够显著减少炉况波动的发生频次,降低非计划性停炉风险,间接经济效益显著,有效提升了生产的稳定性和经济性。

综上,MEAI的全新一代高炉冶炼过程全三维可视化在线智能诊断分析系统,以技术领先性、精细化精度和智能化程度为冶金企业带来了全新的技术价值和显著的经济效益,推动行业步入真正意义上的高炉“CT时代”。

五、经济效益分析

MEAI全新一代高炉冶炼过程全三维可视化在线智能诊断分析系统,通过领先的CT级别三维可视化技术,将传统不可见的高炉内部状态精准、直观地实时呈现给操作者,使炉况诊断分析从以往的经验判断转变为精细化、智能化、定量化决策,显著提升了高炉生产的稳定性、安全性与经济性。具体经济效益主要体现在以下几个方面:

1、间接经济效益

通过对炉况波动的有效监测与实时调整,大幅减少了生产过程中的波动次数,有效降低非计划性停炉或减产所带来的经济损失。

间接经济效益可量化为:

间接经济效益=

炉况波动次数 × 单次炉况波动造成的损失

2、设备维护成本节约

由于实现了炉墙、炉缸侵蚀等关键部位的精准监测与量化护炉,大幅延长了炉役寿命,降低了设备维护频次和维护成本,减少了长期设备维护与改造带来的费用。

3生产效率提升带来的效益

系统实现高炉内部工况精准实时分析,帮助操作者更科学、及时地进行工艺优化,提高了高炉稳定运行水平和单位时间内的有效产出,提升整体产量和经济收益。

六、未来发展展望

MEAI将持续推进技术创新,全新一代高炉冶炼过程全三维可视化在线智能诊断分析系统正引领高炉技术进入真正的“CT时代”。未来,本系统将在现有技术基础上进一步强化人工智能、大数据分析和端侧智能模型平台的深度融合,不断提升系统的智能化水平、实时响应能力与应用的普适性。系统将致力于实现更高精度的在线实时诊断分析能力,进一步提高对冶炼过程的可视化精度与高炉操作优化能力,推动高炉生产控制逐步实现全方位的智能化和自动化。与此同时,MEAI将紧跟行业发展趋势,持续提升技术平台的灵活性和拓展性,以更好地适应行业未来的智能制造需求,开启真正意义上的智慧高炉生产新时代。

合作联系方式

邮箱: MEAI_tech@163.com

电话:010-53361225;13810198561