“一个小的改善行动,不光节约了新水消耗费用,还提升了回用水的利用效率,一计双赢!”重庆钢铁公司能源环保部发电车间技术员李明这样感慨。

近期,发电车间通过反复试验成功将处理过的废水作为1#余热循环水池的补充水源,每年预计节约工业新水消耗费用16.7万元。

发电车间积极响应该公司降本增效要求,坚持算账经营,在抱紧发电增效“大西瓜”的同时,抓实各项节支降费“小芝麻”,向成本管控再攻坚,在“水”中淘金挖潜。

循环水作为发电机组的冷却水源,通过冷却塔进行热交换降低水温,部分水被蒸发后,以工业新水为循环水池提供补水。尤其在夏季高温时间,循环水池蒸发量增加,工业新水消耗也不断增加。

“我们公司的废水深度处理效果已经非常好了,回用水的价格比新水便宜得多,冷却水我们是不是可以用回用水替代工业新水呢?”技术员李明在车间降本会上把该想法提出来。

2024年四季度起,发电车间开始策划1#余热循环水使用回用水替代工业新水以降低生产成本。

具体怎么实施?怎么保证水质满足生产需要?

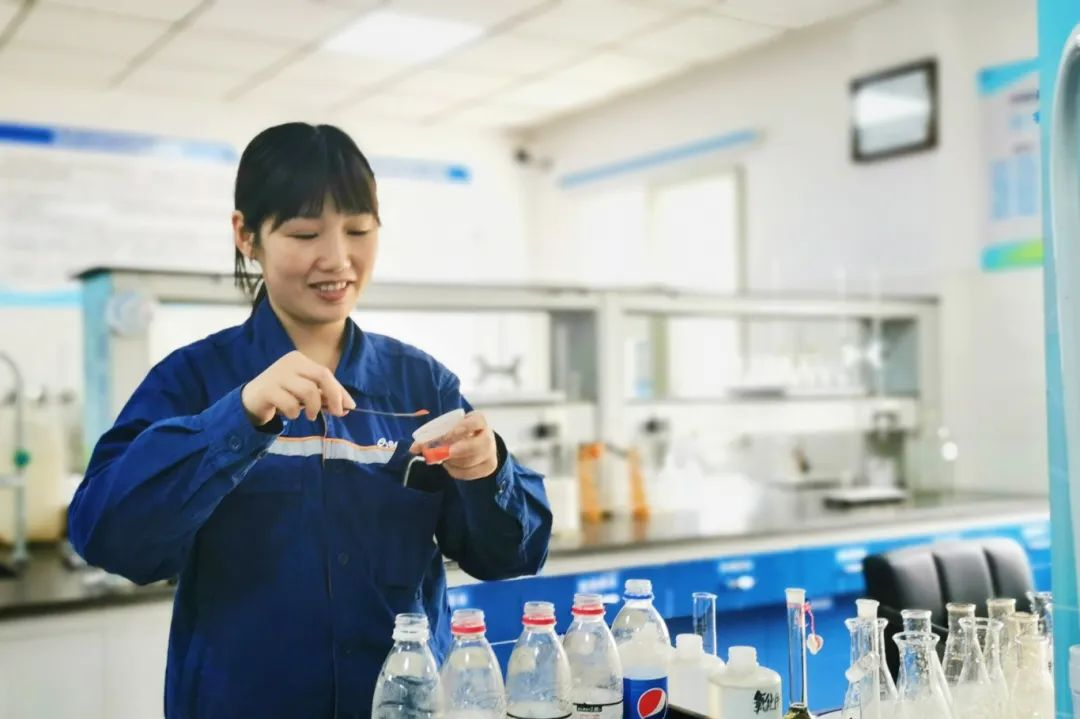

车间技术员李明和运行人员一起,开始“换水”实验,将经过深度处理的回用水通过消防水带接入循环水池,调节回用水与新水比例,做好水质监测,确保水质满足运行需要同时,每个班跟踪汽机运行记录以及根据水质指标情况,确保水质合格及汽机运行正常。

采用回用水补水前,1#余热1#循环水池平均每天工业新水使用总量为2491t,采用回用水补水后,平均每天工业新水使用总量为2125t,工业新水消耗量降低365t。1台发电机每天可节约工业新水消耗费用459.9元,预计每年年节约工业新水消耗费用16.7万元。

“这样做既实现水资源的节约和再利用,保护了长江水体水质,也降低工业新水消耗,降低发电成本。”发电车间负责人表示。(文:唐勤贵、侯林 图:李明)